Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Металлизация распылением 1 2 3 4 5 Таблица XIII.10 Зависимость физико-механических свойств металлизационного покрытия от расстояния между соплом и обрабатываемой поверхностью

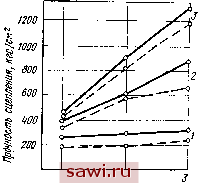

Расстояние от сопла до детали, мм .лости деталей с металлизационным слоем ниже, чем у таких же деталей, но без металлизационного покрытия. Решающим фактором, определяющим сопротивление усталости, является способ подготовки поверхности. Ниже приведены данные, характеризующие влияние способа подготовки поверхности под металлизацию на предел выносливости а~1 и коэффициент изменения .предела выносливости ак стальных образцов: Нарезание резьбы .... Нарезание круглой резьбы с последующей обкаткой Обработка стальной крошкой ......... Электроискровой способ Полирование......28,8 -14 кгс/мм* 18,9 37,9 24,6 Л 1,73 1,52 0,76 1,17 1,00 Сопротивление усталости увеличивается в том случае, если при подготовке к металлизации создаются наклеп и напряжения сжатия в поверхностном слое. Наименьшее снижение сопротивления усталости наблюдается при нанесении подслоя молибдена. При содержании углерода в электродной проволоке в пределах 0,8-1,2% и пескоструйной обработке сопротивление усталости снижается на 4-5%, а при содержании углерода ъ пределах 0,1-0,3% снижение предела выносливости достигает 10%. Уменьшение сопротивления усталости можно почти полно-Стью устранить путем нагрева деталей до температуры 150-ШОС и выдержки при этой температуре в течение 1 ч. Износостойкость, Специфическое строение металлизационного слоя придает ему высокие антифрикционные свойства при работе -со смазкой. Неоднородность строения, наличие на поверхности слоя развитой шероховатости, углублений й пор обеспечивают благоприятные условия для сохранения в процессе трения масляной пленки даже посыле прекращения подачи смазки. Известно, что шейки с металлизационным покрытием выдерживают значительно большие давления, чем шейки серийных коленчатых валов, выходящие из строя при удельном усилии свыше 75 кгс/см2, тогда как металлизиро- ванные шейки продолжают работать при удельном усилии 200 кгс/см. Технологические параметры оказывают существенное влияние на износостойкость металлизационных слоев. С увеличением расстояния от зоны плавления до металлизируемой поверхности в пределах 75-  Толщина покрытия, мм Рис. XII 1.2. Изменение прочности сцепления в зависимости от толщины слоя и условий подготовки поверхности: сплошные линии - газовая; штриховые - электродуговая металлизация; / - рваная резьба; 2 - электроподготовка; 3 - пескоструйная обработка 100 ММ сопротивление износу возрастает. Износостойкость также возрастает с увеличением давления до 5-6 ат и с увеличением процентного содержания углерода в металлизационном слое. С увеличением расстояния от зоны плавления до поверхности детали свыше 100 мм, а также с увеличением силы тока, рабочего напряжения и нагрева поверхности детали в процессе металлизации износостойкость уменьшается. Коррозионная стойкость. Металлизация позволяет наносить слои металлов, обладающих высокой коррозионной стойкостью, на- детали из металлов, обладающих малой, коррозионной стойкостью. Этим путем удается защищать стальные детали машин и различные сооружения от коррозии. Следует проводить металлизацию металлом, наибо- Таблица XIII.ll Материалы для защитного напыления коррозионная среда Материал покрытия толщина покрытия, мм Атмосфера: не содержащая сернистых газов загрязненная дымовыми газами со следами сернистого газа содержащая сернистые газы с повышенной влажностью и меняющейся температурой жаркого морского климата Вода: пресная пресная 50 °С морская 50X Водяной пар Цинк Цинк с окраской Алюминий; алюминий с окраской Цинк и алюминий; цинк Цинк; цинк с окраской Алюминий; сталь 12Х18Н9Т Цинк; цинк с сталь 12Х18Н9Т кой Алюминий окраской; с пропит- 0,08-0,1 0,1 0,2; 0,12 0,1-0,2; 0,2 0,1-0,2; 0,1 0,15-0,25; 1,5-2,0 0,2-0,25; 0,15-0,20; 1,5-2,0 0,2-0,3 Таблица Х111Л2 Влияние напряжения электрической дуги на силу сцепления металлизированного слоя (сталь) с основанием (чугун)

лее стойким против коррозии в данных условиях эксплуатации, и обеспечивать мелкий распыл частиц, однородность структуры и меньшую пористость слоя. Так, цинковые металлизированные покрытия толщиной 0,1 мм в условиях незагрязненной атмосферы и воды обеспечивают защиту стальных конструкций в течение 30-40 лет. Алюминиевые покрытия успешно применяют для защиты металлов в атмосферных условиях, а также в атмосфере, содержащей сернистые газы, в аммиачных растворах и кислотах. Свинцовые покрытия применяют для защиты от коррозии в атмосферных условиях, а также в средах, содержащих серную, сернистую и фосфорную кислоты. Повышение коррозионной стойкости покрытий достигается уплотнением напыленного слоя механическими и химическими способами, а также пропиткой лаками, красками, различными полимерными составами. Рекомендуемые материалы для защитного напыления представлены в табл. XIII.ll. Прочность сцепления напыленного слоя с основанием. Под прочностью сцепления напыленного слоя с основанием понимают усилие, отнесенное к единице площади (в кгс/см2 или кгс/мм2), необходимое для отрыва слоя от поверхности. Эта характеристика определяет возможность использования данного покрытия в соответствующих условиях эксплуатации. Влияние различных факторов на прочность сцепления напыленного слоя с основа- Таблица XIII.13 Зависимость прочности сцепления металлизированного слоя от тока и производительности металлизатора нием показано на рис. XIII.2 и в табл. XIII. 12-XIII. 14. Прочность сцепления возрастает с уменьшением величины металлизационных частиц, улучшением очистки воздуха, уменьшением расстояния металлизируемой поверхности от зоны плавления, увеличением степени шероховатости подготовленной к металлизации поверхности. Прочность сцепления покрытия с основанием зависит также от химической природы металла основания и напыляемого металла, температуры металлизируемой поверхности, технологии металлизации. Покрытия из легкоплавких металлов (цинк и др.) хорошо закрепляются на любой металлической поверхности и не требуют ее тщательной подготовки. Это их свойство часто используют для того, чтобы улучшить сцепляемость по-

Таблица XIII.14 Сила отрыва металлизированного слоя в зависимости от расстояния сопла металлизационного аппарата от поверхности обрабатываемой детали

примечание. Материал покрытия - цинк. крытия С основанием. С этой целью на деталь первым слоем наносят цинк толщиной 0,05-0,1 мм, а затем уже слои других металлов. Покрытия из стали, бронзы и меди требуют тщательной подготовки поверхности. Прочность сцепления может быть повышена путем нанесения на поверхность детали подслоя (толщиной 0,2-0,3 мм) молибдена, придающего ей шероховатость. С увеличением содержания углерода в стальной проволоке, предназначенной для распыления, сцепляемость уменьшается. Подогрев металлизируемой поверхности до 100 С ведет к увеличению прочности сцепления слоя с основанием. Применение распыляющего воздуха давлением меньше 1 ати и больше 6 ати приводит к уменьшению прочности сцепления: в первом случае из-за увеличения размера частиц напыляемого металла и уменьшения их скорости, во втором - из-за отскакивания частиц от напыляемой поверхности. С увеличением расстояния от зоны плавления до напыляемой поверхности более 100 мм прочность сцепления снижается в результате уменьшения скорости и температуры частиц металла. Для получения оптимальной величины сцепления обычно работают при давлении воздуха 4-5 ати и расстоянии от зоны плавления до металлизируемой поверхности детали 75-100 мм. 4. Применение металлизации распылением Металлизация распылением как способ восстановления размеров и упрочнения деталей машин имеет определенные преимущества и недостатки. К достоинствам металлизации относится возможность наращивания на шейки валов машин, станин станков и других деталей любого размера и конфигурации слоев металла толщиной до 15 мм с требуемыми физико-механическими свойствами. Это достигается применением сотшет-ствующих проволоки и режима обработки. За счет нанесения слоя металла со специальными свойствами можно существенно повысить износостойкость деталей, а также сообщить им соответствующие эксплуата-циоимые свойства, например жаростойкость и коррозионную стойкость. Кроме того, первоначальные свойства основного металла детали, сформировавшиеся при термической обработке, благодаря незначительному нагреву его в процессе напыления (не выше 100** С) практически не изменяются. Металлизация дает возможность получать на поверхности деталей псевдосплавы. Наконец к достоинствам металлизации следует отнести сравнительную простоту и малую стоимость этого способа упрочнения. Основные недостатки металлизации распылением - хрупкость нанесенного слоя, не всегда достаточная прочность сцепления его с основным металлом, снижение прочности (особен- но усталостной) деталей из-за уменьшение их размеров и нарушения целостности их рабочей поверхности при подготовке ее к: металлизации, трудоемкость последующей: обработки резанием металлизированных деталей, сравнительно большие потери металла при наращивании металлизацией распылением малых поверхностей. Рассмотрим несколько примеров ремонта деталей машин методом металлизации распылением. На Уральском заводе гидромашин металлизацию шеек вала диаметром 320 и длиной 980 мм производят проволокой из нержавеющей стали диаметром 1,5 мм при окружной скорости вала 20 м/мин, подаче металлизатора 1 мм/об, рабочем напряжении тока 30-35 В, токе 100-120 А. Расстояние от зоны плавления до металлизируемой поверхности 135 мм, давление сжатого воздуха 4-5 ат. При этих условиях толщина слоя наносимого за 1 проход, составляет 0,12 мм. На ряде электростанций было осуществлено восстановление шеек валов турбин большой мощности с помощью металлизации нержавеющей сталью. В судостроительной практике шейки гребных валов диаметром* 400-500 мм также восстанавливают металлизацией распылением нержавеющеш сталью. Практика показывает, что восстановление изношенных деталей оборудования путем металлизации распылением позволяет не только повысить срок службы машин, но и существенно уменьшить трудоемкость ремонта. Так, на одном из заводов с целью центрирования передней и задней бабок то- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||