Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

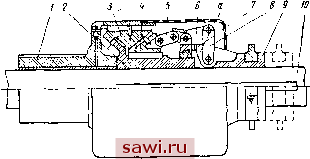

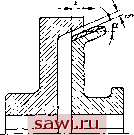

Установка технических средств охраны. Тел. . Звоните! Главная Муфты жесткого соединения 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 Приведем формулы для расчета размеров пружины (рис. IV. 10) и работы трения при включении муфты, разработанные ЛТА им. С. М. Кирова [56]: где Мтр - момент сил трения между пружиной и фрикционным барабаном; [q] - допускаемое удельное давление (по данным ЛТА [q] = 50 кгс/см); D - диаметр фрикционного барабана в см, обычно принимаемый равным 3d, где d - диаметр вала. Остальные размеры пружины принимаются равными: Oi = 0,5а2; 2 = 0,9а2; Ь-Ь - {а - = 0,4а2. Число рабочих витков пружины берется равным / = 4,5-г-6. При механическом включении общее число витков (общ = + 1- Зазор между пружиной и барабаном в свободном состоянии 6 = 0,0125/0 см. Работа сил трения при включении муфты определяется из следующей зависимости: 2(Р-1) кгс-см. (IV.17) где - момент инерции ведомых частей, приведенный к валу муфты; Р - коэффициент запаса сцепления, Р = 2-:-3; со - угловая скорость ведущего вала. Тепловой расчет дисковых муфт Процесс нагрева фрикционных деталей представляет собой весьма сложную задачу, решение которой основано на ряде допущений. Существует ряд методов теплового расчета фрикционных муфт, но ни один из них нельзя считать достаточно достоверным. В период включения фрикционных муфт из-за относительного скольжения йедомых и ведущих дисков возникает теплообразование за счет работы сил трения. Ввиду малости периода включения можно считать, что все тепло, выделяемое в этот период, идет па нагрев только фрикционных дисков, резко повышая температуру на их поверхностных слоях. После сцепления температура трущихся поверхностей дисков быстро падает за счет распределения выделенного тепла по всему объему муфты, повышая температуру всех ее детален. При дальнейшей работе включенной муфты происходит ее остывание за счет теплоотдачи наружной поверхностью муфты в окружающую среду. Нагрев поверхностных слоев дисков выше допустимой температуры вызывает изменение коэффициента трения, повышенный износ, изменение структуры и твердости материала дисков и ряд других нежелательных явлений (задиры, коробление и т. п.). Для стальных дисков предельная допустимая температура поверхностных слоев, наибольшая к концу периода включения, не должна превышать 300-400° С. Максимальная средняя температура деталей муфты также ограничивается и для муфты со стальными дисками в масляной ватше она не должна быть более 100-120° С. Принимая, что выделенное тепло равномерно распределяется по всему объему муфты, средняя избыточная температура муфты относительно температуры окружающей среды определяется по формуле [70] = -?f(l-e->C, Vm где т - число включений муфты в ч; ос - коэффициент теплоотдачи муфты в окружающую среду в ккал/м-ч- С; S - наружная теплоотдающйя поверхность муфты в м; с - теплоемкость в ккал/кг; G - масса муфты в кг; т - время с момента начала работы муфты в ч. Так как при т -> оо выражение определения v упрощается: стремится к 1, формула для Коэффициент теплоотдачи зависит от конфигурации наружной поверхности, частоты вращения муфты, расхода масла при принудительной подаче его. Значение его определяется экспериментальным путем. Для станочных муфт при п = 750-hIOOO об/мин а может быть принят равным 20 ккал/(м-.ч °С). Избыточная температура па поверхности дисков (при стальных дисках) для практических расчетов определяется но формуле Ч-); (IV. 18) q /2ат (IV. 19) где q - плотность теплового потока в ккал/(ч м);Х - коэффициент теплопроводности материала дисков в ккал/(м2-ч- С); а - коэффициент температуропроводности материала дисков в м-/ч; б - толщина дисков в м; Q - работа сил трения (буксования) за одно включение в ккал; т - время включения (буксования) муфты в ч; 2 - площадь трущихся поверхностей всех дисков в м. Температура на поверхности дисков, отсчитываемая от 0° С, равна = + + о, (IV.20) где <м-температура муфты к началу включения; tg - температура окружающей среды. Пример. Определить основные параметры фрикционной дисковой муфты для следующих данных; момент сил сопротивления ЛГ. = 00 кгс-м; частота вращения муфты /1 = 800 об/мни; материал дисков - закаленная сталь по стали; число включений в час т - 50; диаметр вала ~ 75 мм. I. Определяем внутренний диаметр поверхности трения дисков 3-75 = 225 мм. О, = 3d . 2. Задавшись отношением bjD- = i) чсние среднего диаметра дисков Dcp = = 0,15, по формуле (IV.15) определяем зна-225 1 -1) ~ 1 -0,15 265 мм. Наружный диаметр дисков будет Di = 305 мм, а ширина поверхности трения Ь -10 мм. 3. Определяем среднюю окружную скорость Ucp = 3,14-0,265-800 60 = 11,2м/с. По полученному значению v по табл. IV.5 находим значение = 0,6. 1. По формуле (IV. 12) определяем расчетный момент м --Мс. Мо табл. IV.4 выбираем Р = 1,5. Принимаем ft = 1. Тогда 1.5-60 Мрасч = . = 150кгс-м. 1-0,6 5. По формуле (IV. 16) определяем число поверхностей трения 2Мрасч Значения / и [о] выбираем по табл. IV.3 и 1V.6: f = 0,06 и [i?] = 6 кгс/см. По табл. lV.7 выбираем = 0,75 2.150 3,14 0,06.6.104.0,15 (0,263) 0,75 13. Чисто дисков ведо.чой части муфты равно 7, а ведущей - 6. Определим избыточную температуру поверхностей дисков рассчитанной нами муфты. Для этого необходимо предварительно определить количество тепла, выделяемого в период включения (буксования) муфты. Для этого задаемся слсдуюпц1ми величинами: момент инерции ведомой части муфты, приведенный к валу, J = 60 кг-м-с; вре.чя одного включения т = 2 с или 2/3600 ч; толщина диска 6 = 3 мм; температура муфты к началу включения - 70° О; Я = 40 ккал/(м-ч-С); с - 0,124 ккал/кг С; у = 7850 кг/м ; а - 0.041 м7ч. Из предыдущего расчета: частота вращения вала муфты п - 800 об/мин; угловая скорость со, = 2лп/60 = 84 1/с. Площадь диска иа поверхности трения F - 340 см. Число пар треиия 13. Тогда площадь трущихся поверхностей всех дисков F = 2г = = 2- 340- 13 = 8840 см= = 0,8840 м . 1. Работа сил трения за время одного включения по формуле (IV. 17) 60.84-1,5 0400кгс.м. 2((5 -1) 2(1,5-1) Выделяемое за одно включение тепло Q = f 15 ккал. 2, Плотность теплового потока по формуле (IV. 19) Q 15-3600 = 30 500 кал/ (M2..I). нуле (I 30 500 / 2.0,041.2 , З-Ю xF 2 0,8840 Избыточная температура поверхности дисков по формуле (IV. 18) X V б 6 У 40 / 2-0,04 V 3.10-S. 3600 ) = 4° С, где в = 3 мм = 3- 10- м. Температура па поверхности дисков, отсчитываемая от 0° С, по формуле (IV.20) t = 11,4° -f 70° -h 20° 101,4° С. 6. МЕХАНИЗМЫ ВКЛЮЧЕНИЯ И РЕГУЛИРОВКИ МУФТ Этапы работы механизма включения Назначение механизмов включения состоит в сцеплении и расцеплении трущихся частей муфты. Во фрикционных муфтах обычно применяются шарнирно-рычажные механизмы включения. Основные требования к механизмам включения муфт: 1) механизмы включения должны обеспечивать дocтaтoчIl>IЙ запас сцепления в муфте и давать возможность регулировать этот запас и компенсировать износ трущихся поверхностей; 2) усилие включения, прилагаемое к ведущему .элементу механизма включения, не должно быть больц1и.м; Нами она не определяется, так как для этого необходимо предварительно разработать конструкцию муфты н определить условия ее охлаждения. 3) ХОД ведущего элемента при сцеплении и расцеплении должен быть возможно малым; 4) ведущий элемент механизма (обычно включающая муфта) после включения должен быть разгружен от усилия включения; 5) должна быть обеспечена фиксация как включенного, так и выключенного состояния муфты. Рассмотрим работу двухконусной муфты (рис. IV. 17). Ведущая полумуфта / свободно сидит на ведомом валу 10, ведомая полумуфта 2 - на валу 10 на шпонке, двухконусное кольцо 3 связано направляющей шпопкой с ведущей полумуфтой /. Включение муфты происходит при перемещении втулки включения 9 влево. При этом серьга 8 поднимет правое плечо рычага 6, левое плечо которого, воздействуя на серьгу 5, переместит влево конус нажим-  Рис. IV.17. Двухконусная муфта нон 4. Конус, соединенный шпонкой с ведомой полумуфтой 2, зажмет двухконусное кольцо 3, в результате чего наступит сцепление. Регулировкаосуществляется гайкой 7. При перемещении втулки 9 влево сначала будут выбираться зазоры в механизме и между трущимися частями муфты - это будет период холостого хода, когда процесс сцепления муфты еще не начался. Когда втулка 9 пройдет расстояние холостого хода Sx (рис. IV. 18). начнется процесс сцепления. Началу его будет соответствовать точка О положения муфты. Дальнейшее перемещение втулки 9 из положения О в положение 1 на отрезке S будет сопровождаться, с одной стороны, упругой деформацией всех элементов муфты, воспринимающих усилия, а с другой стороны,- ростом силы, сжимающей конусы, которая будет прямо пропорциональна упомянутой деформации. В положении / (мертвом положении) втулки 9 усилие нажатия Р конусов будет максимальным, однако это положение неустойчиво, поэтому ее переводят в положение 2, осуществляя некоторый перебег Sn- В этом положении втулка устойчива, так как реакция упругого сжатия R стремится прижать ее к упору Q (рис- IV. 17 и IV. 18). Перебег Sn сопровождается некоторым уменьшением силы сжатия конусов Р, поскольку суммарная упругая деформация частей, испытывающих нагрузку в положении 2, станет меньше, чем в положении /- Таким образом, на этом примере можно установить следующие этапы работы механизмов включения: 1) холостой ход; 2) рабочий ход (сопровождающийся упругой деформацией); 3) ход замыкания (перебег) с частичным уменьшением упругой деформации. Следует отметить, что не у всех механизмов включения имеются эти три чгапа работы. Так, например, на рис. IV. 19 схематически показана конструкция механизма, не имеющего третьего этана. Зато этот механизм требует специального усфойства для фиксации положения включающей втулки. Некоторые типы муфт мс имеют второго этапа; в таких механизмах включения сжатие ведомых и веду- й,кгс  Перемещение мусрты Рис. IV. 18. Схема механизма включения  Перемещение Myq)mbi Рис. IV. 19. Схема механизма выключения щих элементов производится с помощью пружин, постоянно сжатых и ослабляемых при включении муфты. Иногда для получения большей плавности сцепления необходимо уменьшить жесткость элементов, передающих усилия в муфте. Тогда в механизмах включения вместо обычных тяг и рычагов применяют пружинные детали. В муфте, показанной на рис. IV. 17, в выключенном состоянии между трущимися поверхностями имеется суммарный осевой зазор х, которому соответствует перемещение Sx (рис. IV. 18) втулки 9. По мере износа трущихся поверхностей величина х возрастает, а при данном состоянии механизма включения это повлечет за собой уменьшение силы нажатия Р, а следовательно, и уменьшение величины момента М-р, передаваемого муфтой. Поэтому для компенсации износа уменьшения величины х), а также для первоначальной настройки муфты в ней   Рис. IV.20. Зазоры в конических муфтах Рис. IV.21. Величина перемевления разжимного кольца предусмотрено регулировочное устройство в виде гайки 7, навинчиванием которой можно переместить центры рычагов и упоры а в нужное положение. Отметим еще одну функцию, выполняемую гайкой 7: благодаря ей усилия сжатия конусов не передаются опорам вала - они воспринимаются ведомой полумуфтой 2 и уравновешива ются. Величина холостого хода механизма включения определяется в зависимости от величины зазоров, образующихся в муфте при ее расцеплении. Рекомендуемые величины зазоров б Для муфт рекомендуются следующие величины зазоров: В конических муфтах (рис. IV.20): при облицованных фрикционным материалом конусах 1,5-2 необлицованных конусах............. 0,5-1 В дисковых муфтах: масляных...................... 0,6-0,4 сухих с необлицованными дисками.......... 0,7 - 1 с облицованными дисками .............. 1 -1,5 В муфтах с разжимным кольцом ............. 1 В соответствии с величиной б определяется величина перемещения х муфт: Одиоконусных....................... e/sin а Двухконусных ...................... 26/sin а Многодисковых...................... Ьг С разжимным кольцом (рис. IV. 21) ............ я6 где г - число пар фрикционных поверхностей. Установим охранное оборудование. Тел. . Звоните! |