Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

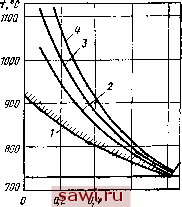

Установка технических средств охраны. Тел. . Звоните! Главная Виды индукционного нагрева 1 2 3 4 5 6 7 8 Виды индукционного нагрева под закалку и их характеристика Характеристика нагрева Вид нагрева глубинный поверхностный Выделение тепла при нагреве Распределение температуры Перегрев поверхности Нгрер внутренней незакали-валой части детали Продолжительность нагрева Термический к. п. д. при перегреве иа 100** С, % Главным образом вблизи закаливаемого слоя Приближается к прямоугольному Малый Мала (секунды) В тонком поверхностном слое Как при нагреве внешними источниками тепла При быстром нагреве значительный Значительный Значительная, особенно при малом перегреве и больших глубинах 13 тенсивно нагревается поверзность изделия. По мере увеличения удельного электросопротивления и резкого уменьшения магнитной проницаемости при достижении точки Кюри ток начинает проникать в сталь глубже, интенсивность нагрева поверхности изделия уменьшается и происходит быст-рЬ1й нагрев более глубоко расположенных слоев. При индукционном нагреве проявляются также эффект близости и катушечный эффект. С>тдность эффекта близости состоит в том, что в близлежащих участках про-воддцт н детали токи как бы взаимно притягиваются. Катушечный эффект проявляется в том, что в цилиндрическом соленоиде линии тока концентрируются на участкзс поверхности, обращенных внутрь соленоида; это явление наблюдается главным образом в многовитковых цилиндрических индукторах. В температурном интервале между точкой Кюри и температурой закалки значения удельного электросопротивления и магнитной проницаемости вполне определенны, поэтому глубина проникновения тока в горячую сталь находится в непосредственной зависимости от частоты. Действительно, после подстановки в уравнение соответствующих значений р и Для конструкционных сталей получим Для осуществления максимальной скорости нагрева необходимо выбирать частоту тока так, чтобы горячая глубина проникновения была близка к толщине закаливаемого слоя; последняя назначается с учетом требований, предъявляемых к данному изделию при эксплуатации. Как видно из уравнения, с увеличением частоты тока глубина его проникновения, а следовательно, и глубина нагретого слоя уменьшаются. Поэтому для получения тонкого поверх-чоетного закаленного слоя применяют токи шеокой частоты. На практике для индукционного нагреща деталей под термическую обработку используют следующие диапазоны частот электрического тока: 1,5-8 кГц - в этом случае глубина закалки достигает 4-8 мм; 100-500 кГц -глубина закалки составляет <2 мм; 50 - 500 Гц - глубина закалки >12 мм. Ток соответствующей частоты получают с помощью специальных высокочастотных генераторов. Различают глубинный нагрев под поверхностную закалку, когда глубина проникновения тока в металл больше глубины закаленного слоя, и поверхностный, при котором глубина проникновения тока в металл меньше 1лубины закаленного слоя. Характеристика этих видов нагрева приведена в табл. IX.2. При индукционном нагреве под закалку следует стремиться к реализации глубинного способа нагрева. Ниже приведены значения наиболее выгодной глубины закаленного слоя и возможных пределов ее изменения для различных частот; Частота, кГц . . 8.0 2,5 1,0 0,05 Глубина закаленного слоя, мм: наименьшая . .1,3 2,4 3,6 17 наибольшая рекомендуемая . . 5,5 10 16 70 оптимальная . . 2,7 5 8 34 В зависимости от конфигурации детали и мощности генератора на заводах применяют несколько способов закалки с нагрева токами высокой частоты* 1. Одновременный. Однорременно нагревают всю поверхность детали, подлежащую закалке, после чего ее сразу же охлаждают. При одновременной закалке для нагрева крупных деталей требуется генератор большой мощности, поэтому этот способ применяют в основном для термической обработки небольших деталей - медкомодуль- ных шестерен, валиков, втулок и других, а также при местной закалке деталей. 2. Непрерывно-последовательный. Сначала нагреву подвергают небольшой участок поверхности детали; по мере перемещения детали или индуктора происходит нагрев последующих участков, а ранее нагретые участки охлаждаются. Такой способ позволяет осуществлять закалку крупногабаритных изделий при небольшой мощности генератора, в связи с чем его широко применяют при термической обработке деталей металлургического и горнорудного оборудования. Непрерывно-последовательным способом осуществляют закалку крупных валов, нажимных винтов, шевронных шестерен и др. Высоту индуктора, определяющую величину нагреваемой поверхности, выбирают в зависимости от мощности генератора. 3. Последовательный. Применяют в основном для зубчатых колес в тех случаях, когда мощность генератора не позволяет производить одновременный нагрев всех зубь- еа. В этом случае закалку осуществляют путем последовательного нагрева и охлаждения отдельных зубьев или группы зубьев. 4. Непосредственного включения. Нагрев осуществляют при непосредственном пропускании тока высокой частоты через деталь. Этот метод применяют при закалке деталей сложной конфигурации или отверстий малого диаметра (звенья цепей, фильеры, матрицы и др.). На металлургических и машиностроительных предприятиях наибольшее распространение получила непрерывно-последователь- ная закалка. Высокочастотная поверхностная- закалка по сравнению с закалкой со сквозным прогревом деталей обладает следующими преимуществами: высокая производительность; более высокие механические свойства закаленных поверхностей; практически полное отсутствие окисления и обезуглероживания поверхности; незначительное коробление деталей; образование в поверхностных слоях значительных сжимающих напряжений, повышающих предел выносливости; возможность регулирования глубины закаленного слоя; возможность во многих случаях полной автоматизации процесса и включения операций термической обработки в поток. Поэтому высокочастотную закалку широко применяют для упрочнения самых разнообразных деталей. Применение высокочастотной закалки обеспечивает существенный экономический эффект, так как позволяет в ряде случаев заменить легированные стали углеродистыми или низколегированными, снизить продолжительность обработки и энергетические затраты, уменьшить припуски на шлифование деталей, а иногда вообще исключить шлифование или другую обработку поверхности после закалки. Недостатком высокочастотной закалки является необходимость изготовления специальных индукторов для каждой детали, в евяаи с чем этот способ более эффективен в условиях серийного и массового производства. 2. Особенности фазовых превращений при высокочастотной закалке Особенностью высокочастотной закалкн является чрезвычайно высокая скорости нагрева. Действительно, энергия, необходимая для разогрева. Индуктируется непосредственно в поверхностном слое закаливаемых деталей, в то время как при других способах передача энергии производится путем лучеиспускания или конвекции. Скорость нагрева при высокочастотной закалке определяется сотнями градусов в секунду. Такре  Рис. IX 3. Зависимость температуры закалки до-эвтектоидной стали от содержания углереда пщ различных скоростях нагрева, Qjc: / медленный нагрев; 2 - 100; 5-250; 4- высокие скорости нагрева определяют CBOtp-образие фазовых превращений. Особернрстй фазовых превращений при индукдионром нагреве сводятся к следующему: 1. Превращения протекают практичеснн одновременно во всем слое, соответствующем глубине проникновения тока, так сак во всем слое к моменту закалки температура примерно одинакова. В результате yMCRj}-шается опасность перегрева и во всем закаленном слое создаются почти одинаковая структура и соответственно одинаковую свойства стали. 2. При большой скорости нагрева фаздме превращения, кинетика которых определяется рядом диффузионных процессов, смещаются в сторону более высоких температур.. При этом возможно смещение окончания перлито-аустенитного превращения до температур, лежащих выше температуры полиморфного превращения структурно сро-бодного феррита. На рис. IX.3 приведем зависимость температуры закалкц доэвтщ-тоидной стали от содержания углрдда при различных скоростях нагрера. Расположение линий на графике показцвет ЧТО чем больше в стали избыточного феррита, тем выше при данной скорости температура закалки. С увеличением скорости нагрева оптимальная температура закалки повышается. Скоростной индукционный чагр§р создает также условия, при которых последующее быстрое охлаждение способствует появлению структуры мелкоигольчатого мартенсита. Несмотря на высокую температуру нагрева, рост зерна не наблюдается, так как продолжительность нагрева и выдержка очень малы. 3. Перлито-аустенитное превращение происходит не при одной н 1зменной температуре Ас и а в интервале температур, величина которого тем больше, чем выше скорость нагрева. При этом начало превращений отмечается при температуре, намного превышающей температуру Аи когда создаются достаточные условия для возникновения и устойчивого существования зародышей аустенита. Если при медленном нагреве количество подаваемого тепла равно или немного больше того, которое требуется для эндотермической реакции перлито-аустенитного превращения, то при индукционном нагреве (внутренним источником тепла) нет принципиальных затруднений, не позволяющих подать такое количество тепла, которое значительно превысит теплоту реакции перлито-аустенитного превращения. Избыток подаваемого тепла над теплотой превращения расходуется на быстрое повышение температуры нагреваемого металла. В связи с своеобразием фазовых превращений мартенсит, получаемый при индукционной закалке, обычно имеет безыгольча-тс или мелкоигольчатое строение; в легированной стали игольчатость строения проявляется только при значительном перегреве. Большая скорость нагрева и незначительная выдержка определяют незавершенность диффузионных процессов при высокочастотном нагреве Поэтому образующийся аустенит в микрообъемах неоднороден по содержанию углерода и его превращение в мартенсит происходит в некотором диапазоне температур. При этом в микрообъемах с пониженной концентрацией углерода кристаллы мартенсита образуются раньше. У таких кристаллов в процессе охлаждения происходит частичное выделение мелкодисперсных карбидов. В результате свойства стали после закалки с нагрева токами высокой частоты отличаются от свойств той же стали после обычной закалки. Так, например, у высокоуглеродистой стали после объемной закалки твердость обычно не превышает HRC62- 64, в то время как после высокочастотной закалки твердость той же стали достигает величины порядка HRC66-68. Вследствие кратковременности нагрева к исходной структуре металла, упрочняемого поверхностной закалкой, предъявляются повышенные требсжания. Крупные ферритные пятна, имеющиеся в исходном металле, не успевают раствориться в аустените при нагреве и остаются в закаленной зоне, резко снижая механические свойства и износостойкость изделий. В связи с этим для обеспечения структуры типа сорбита рекомендуется перед закалкой с нагрева токами высокой частоты проводить нормализацию или улучшение деталей. Структура мартенсита, получаемого при высокочастотной закалке, оценивается по восьмибалльной шкале, разработанной во ВНИИТВЧ. Обычно стремятся обеспечить структуру в пределах 4-6 баллов, что соответствует мелкоигольчатому или безыгольчатому мартенситу с мелкими участками трооститд, не влияющими на твердость и прочность детали. Закалка с нагрева токами высокой частоты сопровождается появлением в закаливаемой детали больших внутренних нш1ряж€-ний. Быстрый нагрев поверхностного слоя до температуры закалки вызывает увеличение объема нагретого слоя. При этом сердцевина детали остается ненагретой, что вызывает деформацию наружного слоя, который в нагретом состоянии обладает высокой пластичностью. Последующее охлаждение при закалке фиксирует поверхностный слой в деформированном (сжатом) состоянии. После охлаждения, когда объем поверхностного слоя уменьшится, в закаленном слое появятся растягивающие напряжения - закаленный слой будет стремиться сжать сердцевину. В то же время в закаленном слое происходит увеличение объема металла вследствие структурных превращений - образования мартенсита. Мартенсит по сравнению со всеми другими структурными составляющими стали обладает максимальным объемом. В результате структурные изменения вызывают напряжения сжатия в поверхностном слое. Деформации, вызываемые увеличением объема закаленного слоя при фазовых превращениях, суммируются с деформациями, которые возникают вследствие температурного расширения поверхностного слоя при нагреве и фиксирования его в сжатом состоянии при охлаждении. В зависимости от величины сжимающих и растягивающих напряжений в поверхностном слое остаются напряжения какого-либо одного знака. Соотношение возникающих напряжений регулируется параметрами высокочастотной закалки. Одним из основных факторов, определяющих величину и знак напряжений, является глубина закаленного слоя. По мере увеличения глубины закалки величина напряжений (сжимающих) возрастает, достигая максимального значения, а затем снижается. Суммарные напряжения зависят от соотношения толщины закаленного и незакаленного слоев, а также от состава стали и режима термической обработки. Обычно растягивающие напряжения, снижая сопротивление контактной усталости, приводят к быстрому разрушению поверхностного слоя детали. Поэтому технология закалки должна быть направлена на создание в поверхностном слое сжимающих напряжений. В переходном слое при этом обычно создаются растягивающие напряжения; сжимающие напряжения поверхностного слоя, суммируясь с противоположными по знаку эксплуатационными напряжениями, создают более благоприятные условия службы деталей. Фазовые превращения при высокочастотной закалке характеризуются температурой Установим охранное оборудование. Тел. . Звоните! |