Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Виды индукционного нагрева 1 2 3 4 5 6 7 8 Таблица IX.6 Основные технические данные трансформаторов повышенной частоты для индукционного нагрева

делах, и трансформаторы с постоянным или изменяемым в узких пределах коэффициентом трансформации. Техническая характеристика некоторых трансформаторов повышенной частоты для индукционного нагрева представлена в табл. IX.6. Обычно понижающий высокочастотный трансформатор состоит из трех основных частей: первичной обмотки, железного сердечника и вторичной обмотки. Первичная обмотка, на которую подается напряжение от генератора, может иметь от 10-12 до 30 витков в зависимости от параметров индуктора и генератора. Вторичная обмотка трансформатора состоит из одного витка. В установках для индукционной закалки наиболее часто применяют трансформаторы типа ВТО-500. Эти трансформаторы имеют сменные первичные обмотки (обмотки с 16, 19, 24, 28 и 30 витками). Современные закалочные трансформаторы выполняют с переменным переключаемым числом витков первичной обмотки, что намного облегчает задачу согласования напряжений индуктора и генератора. В отечественной промышленности эксплуатируются преобразователи повышенной частоты следующих типов: ПВ, ПВВ, ПВС - однокорпусные горизонтальные (изготовитель - завод Электрик , г. Ленинград); ВГО - преобразовательные агрегаты (изготовители - завод Электросила , г. Ленинград; Новосибирский турбогенераторный завод); ВПЧ - высокочастотные вертикальные (изготовитель - Армянский электромашиностроительный завод, г. Ереван). Техническая характеристика преобразователей, применяемых в установках для закалки при индукционном нагреве, представлена в табл. IX.7. Преобразователь типа ПВ состоит из генератора однофазного тока повышенной частоты индукторного типа с независимым возбуждением и трехфазного асинхронного двигателя, смонтированных в общем корпусе. Нагрузка, подключенная к генератору и состоящая из индуктора с деталью, обладает большой индуктивностью. Для компенсации индуктивной нагрузки параллельно ей подключают конденсаторы, которые обеспечивают получение коэффициента мощности cos ф близким единице. Все перечисленные элементы составляют силовую часть установки. Их режим контролируют приборами, расположенными в нагревательной станции. В схему Аключают: вольтметр, амперметр и ваттметр для измерения напряжения, силы тока и мощности генератора; фазометр для измерения коэффициента мощности нагрузки; амперметр постоянного тока для измерения силы тока возбуждения генератора. Выбор типа генератора для высокочастотной закалки сводится главным образом к выбору частоты тока. Частота тока, питающего индуктор для закалки, является одним из важнейших параметров установки. Глубина проникновения тока в холодный и горячий металл неодинакова. Так, при частоте тока 2,5 кГц глубина проникновения тока в металл при температуре ниже точки Кюри (20° С) составляет 0,9 мм, при температуре выше точки Кюри (770° С) 11 мм; при частоте тока 8 кГц - соответственно 0,5 и 6,2 мм, при частоте тока 200 кГц 0,1 и 1,2 мм. Чтобы обеспечить равномерное распределение температуры в поверхностном слое и наименьший его перегрев, следует выбирать такой режим работы нагревательного устройства, чтобы глубина закаленного слоя была меньше глубины проникновения тока в горячий металл. При этом обеспечивается минимальная затрата энергии. Соотношение между глубиной закаленного слоя Хк и глубиной проникновения тока to Таблица IX.7 Основные технические данные преобразователей повышенной частоты, используемых для индукционного нагрева

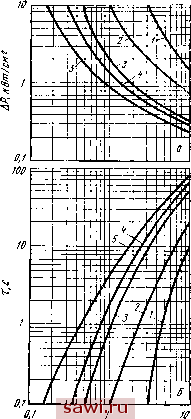

в металл при температуре выше точки Кюри бг, учитывающее необходимость обеспечения наибольшего к. п. д. установки, имеет вид д:к = (0,4-0,5) бр. На основании этого соотношения оптимальная частота /опт (Гц) в зависимости  Рис. IX.4. График для ориентировочного определения удельной мощности АЯ (с) и продолжительности нагрева т (б) при индукционном нагреве поверхностного слоя стального изделия толщиной до 10 мм при частоте питающего тока, кГц: i -2,5; 2-8; 5-100; 4 - 200; 5-1000 от глубины закаленного слоя Ху (мм) определяется формулой /опт =62 000/4. Так как металлургическое оборудование в основном состоит из крупных деталей, которые должны быть закалены на глубину в среднем от 2-3 до 5-8 мм, то для поверхностной закалки наиболее целесообразно использовать ток частотой 2,5 либо 8 кГц. Слой глубиной 3-5 мм и более можно получить и на радиочастотах путем удлинения цикла нагрева; в этом случае в глубь детали тепло поступает за счет теплопроводности. На рис. 1Х.4 приведен график для ориентировочного определения режима индук- ционного нагрева поверхностного ело стального изделия. Из рис. IX.4 видно, что большая глубина закаленного слоя может быть получена и на радиочастоте, но экономичность такого нагрева ниже, так как цикл его значительно длиннее. При таком нагреве удельная мощность генератора (мощность генератора, отнесенная к площади одновременно нагреваемого участка) снижается. Малая удельная мощность может привести и к сквозному нагреву, а излишне большая удельная мощность может вызвать перегрев и оплавление наружной поверхности. Из сказанного следует, что при индукци-онном нагреве наиболее приемлемыми являются частоты 2,5 и 8 кГц. При этих частотах глубина закалки до 5-8 мм обеспечивается при высоких электрическом и. термическом к. п. д. нагревательной установки. Закалочные станки Закалочными станками называют механизированные технологические устройства с автоматическим, полуавтоматическим илн ручным управлением для быстрого выполнения операций, предусмотренных технологическим процессом. В зависимости от технологических требований станки можно разделить на два типа: 1) станки для закалки определенной детали, обычно сложной конфигурации и массового изготовления - специализированные закалочные станки (табл. IX.8); 2) станки для закалки различных по габаритным размерам и конфигурации деталей - универсальные закалочные станки; максимальные и минимальные размеры деталей лимитируются габаритными размерами станка (табл. IX.9). В зависимости от положения детали при закалке универсальные закалочные станки делят на вертикальные и горизонтальные. Каждый закалочный станок состоит из собственно станка, обеспечивающего закрепление закаливаемой детали, ее вращение, перемещение в процессе закалки, подачу закалочной среды на деталь и т.п., и комплекта нагревательного оборудования повышенной частоты для нагрева детали, встраиваемого в станок. Комплект нагревательного оборудования состоит из трансформаторного блока, батареи конденсаторов и водоохлаждаемого кабеля. В трансформаторном блоке размещен понижающий закалочный трансформатор, на верхней раме которого смонтированы водораспределитель с дросселями для каждой ветви охлаждения и сливная воронка с открытым сливом для визуального контроля. Со стороны первичной обмотки трансформатора смонтирована изоляционная плита для крепления водоохлаждаемого кабеля. Батарея конденсаторов представляет собой закрытый шкаф, в котором размещены: масляные водоохлаждаемые конденсаторы; контакторы для дистанционного переключения емкости; линейный контактор; измерительные трансформаторы тока и напряжения; система водоохлаждения. Установим охранное оборудование. Тел. . Звоните! |