Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

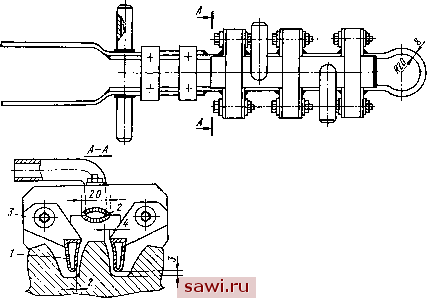

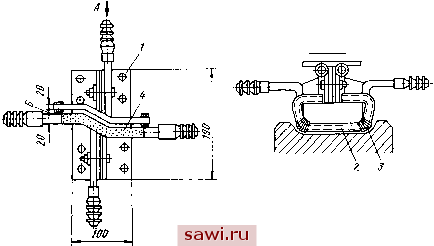

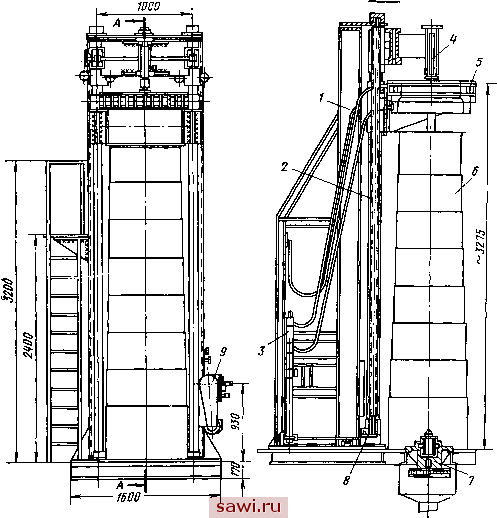

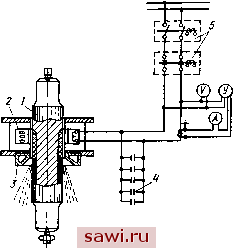

Установка технических средств охраны. Тел. . Звоните! Главная Виды индукционного нагрева 1 2 3 4 5 6 7 8  Рис. IX. 10. Петлевой индуктор для закалки зубьев цилиндрических шестерен с модулем от 8 до 14 мм Вид А  Рис. IX.и. Индуктор для закалки крановых колес леса к реборде. Применение магнитопроводов обеспечивает лучшее распределение закаленного слоя по поверхности кранового колеса, соприкасающегося с подкрановыми рельсами. Индуктор такой же конструкции применяют и для закалки тормозных шкивов. 4. Закалка при нагреве деталей токами промышленной частоты Индукционный нагрев токами промышленной частоты применяют в основном для нагрева под закалку валков холодной прокатки. На рис. IX. 12 показана установка для закалки валков холодной прокатки конструкции ЦНИИТмаша, эксплуатирующаяся на УЗТМ. Основные характеристики установки: наибольший ход траверсы индуктора 2800 мм, скорость движения индуктора 0,5-13 мм/с; размеры закаливаемых валков: диаметр 100-780 мм, общая длина до 4200 мм, длина закаливаемой части до 2800 мм, масса до 8000 кг. На рис. IX. 13 приведена принципиальная схема установки для закалки при нагреве токами промышленной частоты. Нагреваемый валок 1 помещают внутри многовитко-вого кольцевого однофазного индуктора-2у к обмотке которого подводят электрический ток. Индуктор вместе с охлаждающим устройством S крепят к подвижной траверсе станка, совершающей возвратно-поступательное движение (вверх и вниз). Закаливаемый валок устанавливают в вертикальное положение в центрах станка или в нижнем центре и люнете. С помощью  Рис. IX. 12. Установка конструкции ЦНИИТмаша для закалки валков при нагреве токами промышленной частоты: 7-станина; 2 - направляющая; 5 -система охлаждения; 4 - верхний центр; 5 -индуктор; 5 ~ водосборник; 7 - нижний центр; 5-привод станка; Р - привод коробки передач электродвигателя постоянного тока валок через нижний центр приводят во вращение. В процессе закалки траверса с индуктором и расположенным под ним охлаждающим устройством перемещается с заданной скоростью снизу вверх, вдоль оси вращающегося валка. При этом индуктор последовательно нагревает бочку валка до закалочной температуры. Поступательное движение ему также сообщается от двигателя постоянного тока через систему передач. Для снижения нагрузки и компенсации мощности (повышения созф) в электрической цепи параллельно индуктору подключают батареи статических конденсаторов -4. Контроль за режимом нагрева осуществляют измерительными приборами, которые вместе с пусковой аппаратурой 5 мон- тируют на щите управления. Между деталью и обмоткой индуктора при закалке должен быть зазор в пределах от 7,5 до 32 мм. Индукторы съемные, их меняют в зависимости от диаметра бочки закаливаемого валка. 5. Индукционная закалка деталей металлургического оборудования Приведем перечень и способы индукционной закалки важнейших групп деталей металлургического оборудования: 1. Валы и оси диаметром до 250 мм подвергают непрерывно-последовательной закалке с помощью кольцевого индуктора. 220/ЗШ;50Гц  Рис. IX. 13. Принципиальная схема установки для закалки валков при нагреве токами промышленной частоты При ЭТОМ способе закалки деталь вращается в центрах станка, а кольцевой индуктор медленно перемещается вдоль детали. 2. Цилиндрические детали диаметром 250-1100 мм закаливают с помощью линейного (плоского) индуктора. При этом способе закалки индуктор установлен неподвижно, а закаливаемая деталь медленно вращается. 3. Шестерни цилиндрические прямозубые с модулем 8-30 мм закаливают методом зуб за зубом . При этом шестерню устанавливают на оправке в центрах станка и при помощи петлевого индуктора (см. рис. IX.9 и IX. 10) подвергают закалке каждый зуб, перемещая индуктор вдоль зуба. Шестерни с меньшим модулем и диаметром до 250 мм подвергают непрерывно-последовательной закалке с помощью кольцевого индуктора. 4. Шестеренные валики с косым зубом диаметром до 250 мм и модулем до 9 мм нагревают под закалку кольцевым индуктором непрерывно-последовательным методом. 5. Червяки одно-, двух-, трех- и четы-рехзаходные с модулем 16 мм и более закаливают по витку. Червяки с небольшим модулем нагревают под закалку кольцевым индуктором непрерывно-последовательным способом, как цилиндрические детали. 6. Цажимные винты рабочих клетей блюмингов нагревают под закалку петлевым индуктором непрерывно-последовательным способом. Закалку каждого витка осуществляют отдельно. 7. Ролики правильных машин сортовых станов закаливают профильным индуктором непрерывно-последовательным способом. 8. Детали, имеющие квадратное сечение, нагревают под закалку квадратным индук- тором непрерывно-последовательным способом. Перечень деталей металлургического оборудования, подвергаемых индукционнойг закалке, достигает 400 наименований. ВПТИТяжмаш детали металлургического-оборудования, упрочняемые высокочастотной закалкой, разбиты на отдельные группы. Для каждой из групп разработан типовой технологический процесс высокочастотной закалки, определены необходимое технологическое оборудование и типовые конструкции индукторов. Для наиболее распространенных групп деталей металлургических агрегатов предложена следующая технология высокочастотной закалки. Цилиндрические детали диаметром 60-100 и длиной 60- 100 мм. Закаливают одновременным способом с самоотцуском в цилиндрическом индукторе-спрейере. Деталь при закалке вращают. Зазор между деталью и индуктором составляет 2-2,5 мм. Источник тока - машинный генератор мощностью 100 кВт и частотой 2,5 или 8 кГц. Цилиндрические детали диаметром 100-200 и длиной 100- 00 мм. Закаливают непрерывно-последовательным способом методом обкатки, при котором индуктор охватывает только узкую полосу по образующей детали. При непрерывном вращении детали происходит последовательная закалка всей поверхности. Линейная скорость перемещения закаливаемой поверхности 3-6 мм/с. Источник тока - машинные генераторы суммарной мощностью 200 кВт и частотой 2,5 или 8 кГц. Цилиндрические детали диаметром менее 100 и длиной 200- 1000 мм. Закаливают непрерывно-последовательным способом в кольцевом индукторе при непрерывном вращении детали. Скорость осевого перемещения закаливаемой поверхности 4-8 мм/с. Источник тока-ламповый генератор мощностью до 100 кВт и частотой 70 или 250 кГц. Цилиндрические детали диаметром 100-250 и длиной 200- 1000 мм. Закаливают непрерывно-последовательным способом в кольцевом индукторе при непрерывном вращении детали. Скорость осевого перемещения закаливаемой поверхности 2-6 мм/с. Источник тока - машинные генераторы суммарной мощностью 200-250 кВт и частотой 8 или? 2,5 кГц. Цилиндрические детали диаметром 100-250 и длиной 1000- 1500 мм. Закаливают непрерывно-последовательным способом в кольцевом индукторе. Скорость осевого перемещения закаливаемой поверхности 3-10 мм/с. Источник тока - машинный генератор мощностью 100 кВт и частотой 8 или 2,5 кГц. Цилиндрические детали диаметром 40-100 и длиной 1500- 5000 мм. Закаливают непрерывно-последовательным способом в кольцевом индукторе. Скорость осевого перемещения 4- 8 мм/с. Источник тока - машинный гене- Установим охранное оборудование. Тел. . Звоните! |