Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

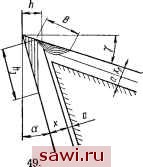

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 Угол наклона главной режущей кромки Я для токарных резцов (проходных, подрезных и т. д.) универсального применения принимается равным нулю. Величина радиуса закругления для токарных резцов выбирается в пределах 0,5-3 мм. Для строгальных резцов его следует брать в 2-2,5 раза больше, чем для однотипных токарных резцов. Износ резцов из твердого сплава и быстрорежущей стали может происходить только по передней или задней поверхностям либо по обеим поверхностям одновременно, что зависит от условий обработки. Заточка резцов в зависимости от их конструкции и характера износа производится по передней, задней или по обеим поверхностям. Стандартные резцы с пластинками твердого сплава или быстрорежущей стали наиболее часто затачиваются по всем режущим поверхностям. В ряде случаев при незначительном износе резцов по передней поверхности рационально производить заточку только по задней поверхности. Резцы, предназначенные для многорезцовых станков, затачиваются только по задней поверхности, а фасонные резцы - но передней поверхности. Величина стачивания за одну переточку (припуск на переточку) зависит от величины износа резцов, его конструктивной формы и геометрических параметров режущей части (рис. 49). Расчет величины стачивания производится по формулам: а) при заточке передней поверхности hi==Xj, + a мм.  Рис. Схема резца переточки б) при заточке задней поверхности Лз sin а -j- G cos(a-j-Y) cosy MM, где x - глубина лунки износа по передней поверхности, мм; из - величина износа по задней поверхности, мм; а - дополнительный припуск на заточку, равный 0,1- 0,25 мм; а и у - задний и передний углы, град. Расчетным путем и по материалам наблюдений за заточкой резцов на заводах установлены нормативы на величину стачивания за одну переточку (табл. 25). Эти данные справедливы, если износ резцов не превышает допустимого и на режущих поверхностях отсутствуют трещины и выкрашивания. Припуск иа переточку резцов

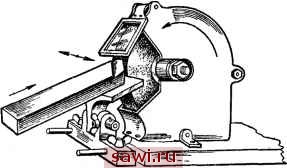

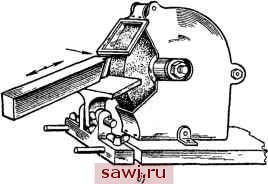

§ 2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЗАТОЧКИ Заточка резцов производится в основном на точильно-шлифр-вальных и универсально-заточных станках. При заточке на точильно-шлифовальных станках резец устанавливают на поворотный столик или подручник, а затем вручную прижимают к шлифовальному кругу обрабатываемой поверхностью. Для равномерного износа круга резец необходимо перемещать по столику или подручнику относительно рабочей поверхности круга (рис. 50, а). При заточке резца по задним поверхностям столик или подручник поворачивают на заданный задний угол. Резец кладут на столик или подручник опорной поверхностью так, чтобы режущая кромка располагалась параллельно рабочей поверхности круга. Переднюю поверхность резца чаще всего затачивают бокоюй поверхносгью круга (рис. 50, б), при этом резец базируется боковой поверхностью на подручнике, который располагается горизонтально. Переднюю поверхность можно затачивать и периферией круга, однако такой способ менее удобен. Резцы на точильно-шлифовальных станках затачиваются абразивными кругами прямого профиля, диаметр которых зависит от модели станка. При заточке периферией круга прямого профиля поверхности резцов получаются не плоскими, а вогнутыми, но величина этой вогнутости при диаметре круга 300-400 мм незначитель- на. На новых моделях станков (см. главу V) применяются также круги формы ПВ. Круг должен вращаться в направлении от режущей кромки в тело резца. Это правило должно соблюдаться при заточке и доводке всех видов инструмента (рис. 51, а, б), так как в этом случае   Рис. 50. Заточка поверхностей резца на точильио-шли- фовальном станке: о - задней, б - передней получается более высокое качество режущей кромки - меньшая шероховатость и незначительные выкрашивания (особенно для твердосплавного инструмента). При заточке резцов на точильно-шлифовальных станках можно строго ограничить только характеристику круга и его скорость. Подачи на глубину шлифования и продольная выполняются вручную и полностью зависят от квалификации заточника. С увеличением скорости вращения круга повышается производительность процесса обработки, но при этом возрастает опасность появления Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||