Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 Вывод этих формул аналогичен выводу формул для заточки передней поверхности. Пример. Требуется заточить проходной правый резец со следующими геометрическими параметрами режущей части: а = ai = 10°; Y = + 15°; ф = 45°; = 15°; % = + 10°.

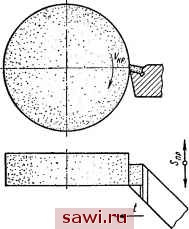

Резцы на универсально-заточном станке могут затачиваться шлифовальными кругами чашечной формы (цилиндрической или конической) или кругами прямого профиля (рис. 53 и 54).  а) S) Рис. 53. Заточка торцом круга: а - непрерывная, б - прерывистая При заточке чашечными кругами шлифование производится торцом круга, а при заточке кругами прямого профиля - периферией круга. Шлифование торцом круга повышает производитель- б с. А. Попов ность процесса заточки, а также снижает удельный расход абразивного материала и шероховатость заточенной поверхности по сравнению с обработкой периферией круга. Шлифование торцом круга является основным способом заточки резцов как на универсально-заточных, так и на специальных станках для заточки резцов. При заточке на универсально-заточном станке резцу придают два движения (см. рис. 53): возвратно-поступательное перемещение вдоль рабочей поверхности круга (продольная подача - Snp) и перемещение на круг (подача на глубину шлифования - t). Оба эти движения осуществляются столом станка (см. гл. V). Подача на глубину шлифования может производиться на двойной или одинарный продольный ход стола относительно круга. При подаче на двойной ход стола съем после прямого хода больше, чем после обратного. Соотношение между величинами съема после прямого и обратного ходов зависит от жесткости системы СПИД. Чем выше жесткость, тем больше разница в съеме меноду прямым и обратным ходами. При подаче на одинарный ход стола съем после прямого и обратного ходов одинаков. Поэтому производительность процесса заточки при подаче на одинар-с заточкой при подаче на двой-  Рис. 54. Заточка периферией круга ньш ход выше по сравнению ной ход. Однако на универсально-заточных станках резцы обычно затачиваются с подачей на двойной ход стола, так как подачу на одинарный ход при ручном управлении практически осуществить труднее. Следует отметить, что процесс резания при подаче на двойной или одинарный ход стола сопровождается ударом, так как врезание круга происходит сразу на всю глубину шлифования. Это приводит к образованию завалов на затачиваемой поверхности и появлению значительных колебаний в системе СПИД. Поэтому при автоматизации процесса заточки целесообразно применять непрерывную подачу, которая характеризуется скоростью перемещения инструмента на глубину резания (мм/мин). В этом случае круг плавно врезается в обрабатываемый материал и съем при прямом и обратном ходах стола одинаков. При автоматизации процесса заточки непрерывная подача обеспечивает повышение производительности процесса шлифования, снижение удельного расхода круга и уменьшение шероховатости обрабатываемой поверхности. При заточке на универсально-заточном станке резцу придается возвратно-поступательное движение относительно шлифовального круга (продольная подача). При этом резец может находиться постоянно в контакте с рабочей поверхностью круга или при каждом ходе выходить из контакта с кругом (см. рис. 53). В первом случае процесс резания является непрерывным, а во втором - прерывистым. При непрерывном шлифовании нет холостых пробегов резца, что приводит к повышению производительности процесса заточки по сравнению с прерывистым шлифованием. К недостаткам заточки с прерывистым контактом следует также отнести наличие ударов в момент входа резца в контакт, которые вызывают в системе СПИД колебания (вибрацию). Характерной особенностью заточки с прерывистым контактом является многократный циклический нагрев и охлаждение поверхностного слоя инструмента, что способствует образованию трещин при обработке твердосплавного инструмента. При непрерывном шлифовании затачиваемая поверхность нагревается до больших температур по сравнению с прерывистым шлифованием, так как не происходит охлаждения при холостых пробегах. Поэтому при непрерывной заточке резцов из быстрорежущей стали повышается опасность образования прижогов. Однако при непрерывном шлифовании отсутствует цикличный нагрев и охлаждение поверхностного слоя, что уменьшает опасность образования трещин в твердосплавном инструменте. Сопоставление особенностей этих методов показывает, что при заточке твердосплавного инструмента наиболее целесообразно применять шлифование с непрерывным контактом, а при заточке инструмента из быстрорежущей стали - шлифование с прерывистым контактом. На универсально-заточном станке можно производить заточку и доводку резцов абразивными и алмазными кругами и ограничивать режимы обработки. Поэтому технологический процесс заточки резцов на универсально-заточном станке является типовым. Принципы его построения - порядок операций, выбор шлифовальных кругов и режимов обработки - можно использовать и при заточке резцов на специальных станках. При заточке твердосплавных резцов применяются следующие операции: обработка державки по задним поверхностям, черновая заточка, чистовая заточка и доводка. Необходимость выполнения каждой из этих операций зависит от величины снимаемого припуска и требований к шероховатости затачиваемых поверхностей (табл. 27). Черновая заточка производится кругами из карбида кремния зеленого, а чистовая заточка и доводка - кругами из синтетических алмазов. Характеристика кругов и режимы обработки выбираются в соответствии с табл. 28 и 29, Установим охранное оборудование. Тел. . Звоните! |