Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

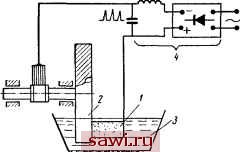

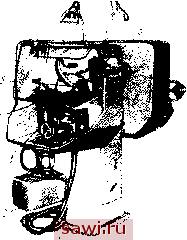

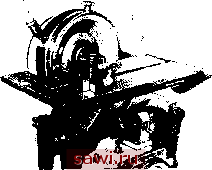

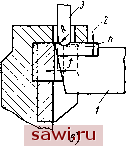

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106  при химико-механическом способе обработки твердого сплава происходит разрушение его поверхностного слоя за счет реакции вытеснения кобальта твердого сплава медью и одновременного механического удаления абразивными зернами пленки меди, выделившейся на обработанной поверхности. Качество обработки химико-механическим способом улучшается с уменьшением зернистости абразива, величины продольного перемещения обрабатываемого изделия (продольной подачи) и скорости вращения рабочего диска. Для получения 7-9-го классов чистоты поверхности применяют абразивное зерно зернистостью 25-12, а для 10-11-го классов чистоты - зернистостью 8-5. Принципиальная схема электроискрового способа заточки показана на рис. 57. Затачиваемый инструмент подключен к одному полюсу, а вращающийся диск - к другому. Диск и резец помещают в ванну с диэлектриком (минеральное масло с температурой вспышки не ниже 180°) или диэлектрик подается в место их контакта. Диск делается из меди, латуни или чугуна. Источником служит генератор постоянного тока, заряжающий обкладки конденсатора. При высоковольтном электроискровом способе (напряжение 110-220 в) затачиваемый инструмент подключается к отрицательному полюсу (катод), а диск - к положительному (анод); при низковольтном - наоборот. Лучшее качество обработки и более высокая производительность обеспечиваются при низковольтном способе, который характеризуется следующими данными: емкость - 0-500 мкф, напряжение - 10-30 в, скорость вращения диска - 40-30 м/сек, мощность установки - 5-6 кет. При сближении диска и резца между их выступающими частями происходят электрические разряды за счет запасенной в конденсаторе энергии, в результате чего выступы (шероховатости) затачиваемой поверхности постепенно разрушаются. Примером применения этого метода заточки может служить обработка лунок на резцах. Электроискровая обработка не нашла широкого применения при заточке инструмента из-за сложности оборудования. Рис. 57. Схема электроискровой обработки: / - изделие, 2 - круг, 3 - масло, 4 - источник импульсов § 4. СТАНКИ ДЛЯ ЗАТОЧКИ И ДОВОДКИ РЕЗЦОВ На базе точильно-шлифовальных станков моделей ЗБ633 и ЗБ632 созданы специальные станки для ручной заточки резцов: абразивными кругами модель ЗБ633В и алмазными кругами модель ЗБ632В (рис. 58), Заточка на этих станках производится торцом чашечного круга. С двух сторон шлифовальной головки расположены осциллирующие столики с круговыми направляющими (столик имеет возможность совершать колебательное движение), обеспечивающее наклон на угол от -10 до -Ь20°. Направляющие связаны с основанием через тонкие пластинчатые пружины, на которых столик легко осциллирует вдоль торца шлифовального круга. Верхняя часть столика повора- чивается на величину заднего угла а или а,. Угол в плане ф или ф, устанавливается по шкале транспортира. При заточке резцов с жестким креплением применяют транспортир с прихватом, а при заточке вручную - поворотный транспортир. При заточке вручную резец устанавливается на столе / и прижимается рукой к транспортиру 2, а затем подается на круг 3 (рис. 59, а). При этом стол / покачивается. Установочные перемещения стола в поперечном направлении осуществляются с помощью ходового винта с гайкой. При заточке с жестким креплением резца это перемещение используется для поперечной подачи. Поворотные транспортиры пригодны также для заточки передних поверхностей резцов с углом в плане ф = 90°. В этом случае стол наклоняют на величину переднего угла у, а транспортир поворачивают на величину угла наклона режущей кромки. Заточка передних поверхностей резцов с углом в плане ф = 45° и 60° выполняется на специальном наклонном столе / (рис. 59, б), поворотом которого устанавливается величина переднего угла у. Осциллирующий столик 2 при этом наклоняют на величину угла наклона режущей кромки к. Резец закрепляется при помощи транспортира с прихватом.  Рис. 58. Станок для ручной заточки резцов мод. ЗБ632В: / - станина, 2 - бачок для жидкости, 3 - маковик поперечной подачи, 4 - стол станка, 5 - алмазный круг, 6 - устройство для заточки лунок к станку модели ЗБ632В поставляется приспособление для образования мелкоразмерных стружколомающих лунок. Для обработки лунки резец / устанавливают передней поверхностью на опорную плоскость 2 приспособления (рис. 59, в), в прорезь которого входит алмазный круг 5, прижимаемый к обрабатываемой поверх-    Рис. 59. Заточка задней (а), передней {&) поверхностей и мелкоразмерных лунок (в) на станке мод. ЗБ632В ности под действием пружин. С помощью специальных устройств производится настройка по всем размерным параметрам лунки. На станках предусмотрена возможность работы как всухую, так и с охлаждением. Резцы могут затачиваться на полуавтомате модели ЗА624. Этот станок предназначен для упругой абразивной и алмазной заточки по задним поверхностям твердосплавных токарных и строгальных резцов сечением державки до 50x40 мм всех типов за исключением изогнутых. По особому заказу станок оснащается приспособлением для заточки резцов по передним поверхностям. Установим охранное оборудование. Тел. . Звоните! |