Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

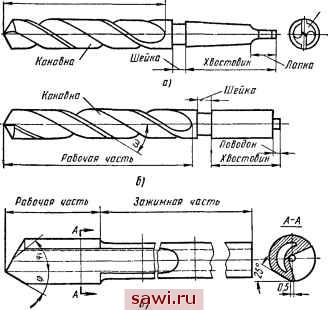

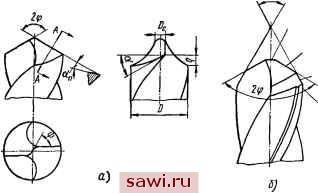

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 ГЛАВА VII ЗАТОЧКА СВЕРЛ § 1. ТИПЫ СВЕРЛ, ИХ КОНСТРУКТИВНЫЕ И ГЕОМЕТРИЧЕСКИЕ ОСОБЕННОСТИ Сверло предназначено для образования цилиндрических отверстий в сплошном материале *. В промышленности применяются следующие основные типы сверл: спиральные, перовые, ружейные и др. Как правило, сверла РаЬоипя часть Перо  Рис. 67. Сверла: о - спира.пьное с коническим хвостиком, б - спиральное с цилиндрическим хвостовиком, в - ружейное изготавливают из быстрорежущей стали марок Р18, Р12, Р9, Р6МЗ или оснащают пластинками твердого сплава марок ВК8 и ВК15. Спиральное сверло (рис. 67, а, б) является основным типом сверл. Его особенность заключается в том, что канавки сверла * При рассверливании сверло используется не по прямому назначению, а качестве зенкера. делают винтовыми для облегчения отвода стружки из отверстия. Угол наклона канавки со обычно равен 19-33°. С увеличением угла наклона улучшается отвод стружки, но ослабляется прочность режущего клина и снижается жесткость корпуса сверла. Ружейное сверло (рис. 67, в) применяют для сверления глубоких отверстий. Сверло состоит из двух частей: рабочей (из быстрорежущей стали) длиной 60-150 мм и зажимной (из углеродистой стали), представляющей длинную трубку с провальцован-ной по всей длине канавкой. Рабочая часть снабжена отверстием круглой или серпообразной формы для подвода охлаждающей  Поперечная ноамна Гладкая мронна Переходная нрамна Нроина ленточми Рис. 68. Геометрические параметры спирального сверла: с - с одинарной, б - с двойной заточкой жидкости к режущей кромке; обратно жидкость вместе со стружкой выходит по канавке. Задние поверхности ружейного сверла затачивают по винтовым поверхностям на универсально-заточном станке в специальном приспособлении. Рассмотрим подробнее геометрические особенности конструкции спирального сверла, наиболее распространенного на практике. Спиральное сверло при одинарной (нормальной) заточке имеет пять режущих кромок, симметрично расположенных относительно его оси: две главные кромки, две кромки ленточек и одну поперечную кромку (рис. 68, с). При двойной заточке образуются также две переходные кромки (рис. 68, б). Главная кромка образуется пересечением поверхности винтовой канавки с задней поверхностью сверла. Кромки ленточек выполняют работу резания на длине, равной половине осевой подачи сверла. Поперечная кромка возникает от пересечения задних поверхностей. Задняя поверхность сверла должна соприкасаться с дном отверстия (поверхностью резания) только по режущей кромке. Между остальными точками задней поверхности и поверхностью резания имеется зазор, без которого сверление становится невозможным. Наличие достаточного зазора оценивается по спаду задней поверхности q, который представляет собой расстояние между начальной и конечной точками пера, измеренным в направлении оси сверла (см. рис. 68, а). Величина спада должна быть достаточной, чтобы обеспечить зазор между задней поверхностью сверла и дном отверстия, но не чрезмерной во избежание снижения теплоемкости, жесткости и виброустойчивости режущего клина. Оптимальным является спад задней поверхности в пределах q = (0,04 -=- 0,12) D. Допустимыми пределами можно считать q = (0,03 ч- 0,2) D. Угол сверла при вершине 2ф находится между проекциями главных кромок на осевую плоскость сверла, им параллельную. При заточке угол между осью сверла и плоскостью шлифовального круга фо всегда меньше, чем угол ф. Задние углы образуются между двумя плоскостями, проходящими через главную кромку. Одна плоскость касательна к задней поверхности, а другая - к поверхности вращения кромки вокруг оси сверла. Пересекая эти плоскости цилиндром диаметра D, получим задний угол а на периферии сверла. Нормальный задний угол измеряется в плоскости, перпендикулярной к главной режущей кромке, причем , tg а sin ф - sin cos ф 8° =-- где &тц = : Dc - диаметр сердцевины; D - наружный диаметр сверла. Величины углов 2 ф и а выбирают главным образом в зависимости от обрабатываемого материала. Угол наклона поперечной кромки т)? определяется между проекциями главной и поперечной кромок на торцевую плоскость сверла. С увеличением угла т)? сокращается длина поперечной кромки и возрастает активная длина главных кромок: точность сверления улучшается. С уменьшением угла наклона улучшаются условия отвода стружки, образующейся на поперечной кромке, в канавки сверла; стойкость сверла возрастает. На практике применяются углы т)) = 35-65°. Наиболее целесообразно принимать этот угол равным 45-55°. У спиральных сверл изнашиваются передняя и задняя поверхности, ленточка и поперечная кромка (рис. 69). При работе по чугуну лимитирующим (ограничивающим стойкость сверла) является износ по задней поверхности со срезом уголков Ну. При работе по стали лимитирующим является износ по ленточкам h . Установим охранное оборудование. Тел. . Звоните! |