Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

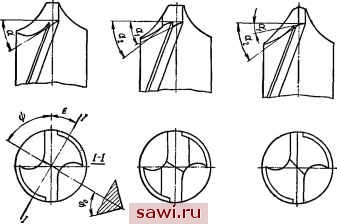

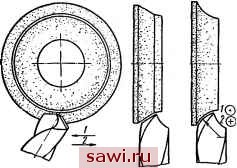

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 не выходит из контакта со шлифовальным кругом, а в конечный - находится за пределами угловой кромки круга (рис. 72). Формообразующие движения при винтовой заточке кинематически так взаимосвязаны, что на один оборот сверла приходится по два цикла возвратно-поступательных движений. Таким образом, обеспечивается непрерывное деление и шлифование обоих перьев при каждом обороте сверла. Прямым ходом затылования считается движение, сближающее сверло со шлифовальным кругом. Прямым ходом осциллирования  а) Б1 б) г) Рис. 72. Положение сверла и круга при винтовой заточке: а - исходное, б - формирование главной кромки, в - формирование поперечной кромки, г - конечное перед отводом: КК - граница контакта сверла с кругом (площадь контакта заштрихована), 3 и 0 - движения затылования и осциллирования шлифовального круга, В - вращение сверла считается движение, выводящее ось сверла за пределы угловой кромки шлифовального круга. Возвратно-поступательные движения выполняются под действием дисковых и торцевых кулачков с равномерным подъемом (архимедова спираль) или кулачков-эксцентриков. Задний угол возрастает с увеличением хода затылования и угла при вершине сверла или с уменьшением хода осциллирования и диаметра сверла. Сложно-винтовая заточка широко применяется в различных станках и приспособлениях, главным образом за рубежом. При этом методе заточки сверло совершает три формообразующих движения (рис. 73): вращение вокруг своей оси; движение затылования - возвратно-поступательное движение вдоль той же оси; движение поворота - возвратно-качательное движение вокруг оси, перпендикулярной к оси сверла. Благодаря движению поворота угол фо между осью сверла и плоскостью шлифовального круга в ходе заточки уменьшается, что приводит к улучшению условий резания на поперечной кромке. Формообразующие движения кинематически связаны между собой, причем на каждый оборот сверла приходится два цикла движений затылования и поворота. Это обеспечивает непрерывное кинематическое деление с заточкой обоих перьев сверла. Одноплоскостная заточка (рис. 74, а) применяется главньш образом для мелких сверл диаметром менее 3 мм. Задняя поверхность каждого пера оформляется одной плоскостью. Для того чтобы конец пера не упирался в дно просверливаемого отверстия, задний угол в цилиндрическом сечении  О) В) Рис. 73. Сложно-винтовая заточка сверла: а - начальное положение, б - конечное положение; 3 - затылование, В - вращение. П - поворот  О! 6) д) Рис. 74. Сверла, заточенные по плоскостям: а - по одной, б - по одной с удалением затылочной части, в - по двум; /-/ - осевая плоскость сверла, перпендикулярная к задней поверхности должен быть не менее 25-27°, что создает опасность выкрашивания главных кромок. Для применения одноплоскостной заточки на сверлах диаметром более 3 мм при углах а = 8-12° удаляют затылочную часть пера (рис. 74, б). Угол между осью сверла и плоскостью шлифовального круга при одноплоскостной заточке tg Фо = tg ф cos е, где е - угол разворота сверла. Задний угол определяется по формуле Поперечная кромка сверла прямолинейна и перпендикулярна к оси сверла. Угол ее наклона = 90° -f е. Двухплоскостная заточка (рис. 74, е) является комбинированным методом, так как каждая из двух плоскостей, образующих заднюю поверхность пера, затачивается отдельно.  а) В) Рис. 75. Фасонная заточка сверла: а - периферией шлифовального круга по двум плоскостям, б - по круговому цилиндру, е - торцом круга по двум плоскостям Ребро пересечения плоскостей проходит через ось сверла и образует с главной кромкой угол 6 = О-40°. Поперечная кромка сверла состоит из двух наклонных прямых с выступающей центральной точкой, которая улучшает работу сверла в начальный момент врезания и повышает точность сверления. Задний угол первой плоскости а, выбирается в зависимости от обрабатываемого материала. Задний угол второй плоскости принимают в пределах 25-40°. Чем больше угол а, тем меньше осевая сила и выше точность сверления. Однако резкий наклон второй плоскости уменьшает жесткость пера, ослабляет режущий клин и ухудшает теплоотвод. При сверлении материалов средней и низкой прочности сверла из быстрорежущей стали имеют угол аа = 35 -t- 40°. Быстрорежущие сверла при сверлении высоко- Установим охранное оборудование. Тел. . Звоните! |