Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

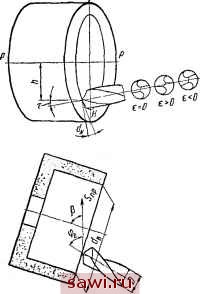

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 прочных материалов, а твердосплавные сверла при обработке всех материалов имеют угол = 25 30°. Для перехода от заточки первой плоскости ко второй следует повернуть сверло вокруг оси, совпадающей с ребром пересечения плоскостей. По такому принципу работают специальные приспособления для двухплоскостной заточки. К образованию второй плоскости можно перейти путем поворота сверла вокруг своей оси. В этом варианте двухплоскостной заточки обе плоскости образуют с осью сверла одинаковые углы. По сравнению с одноплоскостной заточкой минимальные задние углы могут быть уменьшены с 25 до 18°. Если заднюю поверхность образовать тремя или большим количеством таких же плоскостей, допустимый задний угол можно уменьшить до 15°. Фасонная заточка начала применяться сравнительно недавно. Сущность ее заключается в том, что задняя поверхность каждого пера поочередно обрабатывается шлифовальным кругом криволинейного профиля (рис. 75). В зависимости от формы образующей шлифовального круга задняя поверхность может быть выполнена в вчде двух плоскостей, кругового, эллиптического или другого цилиндра. Необходимый профиль наносится на периферию или торец шлифовального круга путем его правки. Эллиптическая заточка - метод, принципиально близкий к фасонному. Однако здесь требуемая форма задней поверхности сверла создается не за счет правки, а путем разворота шлифовального круга, имеющего форму цилиндрической чашки (рис. 76). В заточке участвует внутренняя угловая кромка круга, которая при прямолинейном перемещении сверла образует заднюю поверхиость в виде эллиптического цилиндра. Эллиптическая заточка является одним из самых простых методов и может проводиться на универсально-заточном станке без специальной оснастки. Однако в связи с усиленным износом угловой кромки круг приходится часто править по торцу. В большинстве случаев для эллиптической заточки применяется шлифовальный круг в форме цилиндрической чашки. Для универ-  Рис. 76. Эллиптическая заточка сверла сально-заточного станка, в котором ось круга и направление поступательного перемещения горизонтальны, настройка ведется по следующим параметрам: ds - диаметр внутренней (профилирующей) угловой кромки шлифовального круга; обычно = 100-120 мм; Р - угол между осью круга и направлением поступательного перемещения: 90° - р я 2 D, где р - в градусах, D - в мм; h - расстояние от вершины сверла до горизонтальной осевой плоскости шлифовального круга (й принимают максимально возможным); % - угол наклона сверла к горизонтальной плоскости (используется для настройки величины заднего угла); в - угол разворота сверла вокруг своей оси (рассматривается так же, как при конической заточке). Если главные кромки горизонтальны, то е = 0. Поворот на угол е используется для настройки угла наклона поперечной кромки сверла; Фо - угол между осью сверла и направлением поступательного перемещения: tg Фо = tg ф cos е. § 3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЗАТОЧКИ СВЕРЛ Рассмотренные методы заточки сверл можно разделить на методы, требующие определенной установки сверла и шлифовального круга вдоль линии их контакта (табл. 35), и методы, допускающие произвольную их установку. Например, при конической заточке (см. рис. 70) положение сверла на образующей шлифовального круга может быть произвольным, так как оно не отражается на форме задней поверхности. При винтовой заточке (см. рис. 72) положение оси сверла относительно угловой кромки шлифовального круга (размер Cj) влияет на геометрические параметры поперечной кромки и должно быть вполне определенным. Если из-за неточной настройки ось сверла в процессе винтовой заточки не будет выходить за торец круга, то поперечная кромка сверла вообще не будет сформирована (при архимедовых кулачках). Произвольность положения сверла на линии его контакта с кругом при коническом, сложно-винтовом, одно- и двухплоскостном методах позволяет придавать кругу и сверлу свободное осциллиро-вание вдоль линии их контакта, что способствует равномерному износу круга. При методах определенной установки (винтовом, фасонном и эллиптическом) происходит местный интенсивный износ круга, вызывающий необходимость более частой его правки. При методах, допускающих произвольную установку и свободное осциллирование сверла и круга вдоль линии их контакта, шлифовальный круг после первичной правки, необходимой для исправления его формы и устранения биения, правится только в случае его засаливания для восстановления режущей способности абразивных зерен. При методах определенной установки правка круга необходима также для поддержания требуемой формы его рабочей поверхности. Таблица 35 Классификация методов заточки сверл

Возможны три схемы удаления припуска при заточке сверла: раздельная, попеременная и смещанная (рис. 77). Раздельная заточка заключается в том, что заданный припуск полностью удаляется сперва с одного, а затем с другого пера. Деление (поворот сверла на 180 ) происходит только один раз. Для предупреждения биения кромок сверла, вызванного изно- 9 -10   О) В) В) Рис. 77. Схемы удаления припуска с перьев сверла: о - раздельная, б - попеременная, в - смешанная (цифрами обозначены номера слоев в порядке их удаления) СОМ круга, правку и компенсацию износа выполняют дважды в цикле перед окончанием обработки каждого пера. При попеременной заточке деление выполняется после каждого прохода и поэтому следующий проход приходится уже на другое перо. Число делений равно числу проходов, необходимых для удаления заданного припуска с обоих перьев. В связи с этим снижается опасность прижогов, а износ шлифовального круга не влияет на биение кромок сверла. Для винтовых и сложно-винтового методов, при которых сверло непрерывно вращается, попеременная заточка перьев обеспечи- Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||