Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

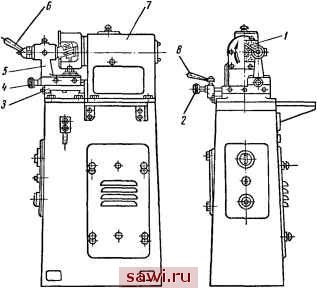

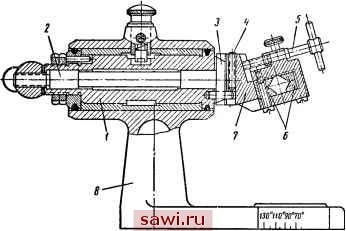

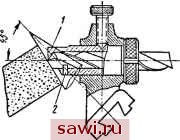

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 = 118±3° и а = 12° ± 3°. При заточке сверла приспособление покачивается вокруг оси 6. Припуск снимается по смешанной схеме. Вначале затачивают одно перо, продвигая сверло в призме вдоль своей оси при помощи винта 5, затем винт отводят назад в исходное положение, сверло вынимают из призмы, переворачивают и укладывают другим пером на ориентирующую планку. Подачу микрометрического винта производят до такого же положения, на каком была закончена заточка  Рис. 79. Станок модели ЗБ652: ; - шлифовальный круг, 2. 4 - кнопки перемещения, 3 - крестовый суппорт, 5 - сверлодержатель, 6 - рукоятка сверлодержателя, 7 - шлифовальная бабка, 8 - рукоятка подачи первого пера. Далее ведется попеременная заточка перьев - 3- 4 прохода с небольшой подачей и 2-3 выхаживающих прохода без подачи с делением после каждого прохода. Коническая заточка 1 типа осуществляется на станках моделей МФ-73, ЗБ652, СТ-1630 и МФ-201. Станок модели ЗБ652 (рис. 79) предназначен для сверл диаметром 3-12 мм, с углами при вершине 2 ф = 70-140° и задними углами а = 8-20°. Заточка ведется периферией шлифовального круга /, причем для обеспечения равномерного его износа бабка 7 получает возвратно-поступательное движение вдоль оси круга. Станок снабжен крестовым суппортом 3, обеспечивающим сверлодержателю 5 со сверлом два настроечных перемещения: от кнопки 4 - параллельное оси круга и от кнопки 2 - перпендикулярное ей. Сверлодержатель станка (рис. 80) служит для ориентированной установки сверла и покачивания его вокруг оси 2 конуса заточки. Сверлодержатель состоит из стойки 8, поворотной гильзы 1, ось которой совпадает с осью конуса заточки, и кронштейна 7 с регулируемыми губками 6, охватывающими сверло без зажима. Губки перемещаются винтом 5. Для изменения расстояния между осями сверла и качания кронштейна сверлодержатель перемещается по направляющим 5 типа  Рис. 80. Сверлодержатель станка ЗБ652 с регулируемыми губками: / - гильза, 2 - ось конуса заточки, 3 - направляющие, 4, 5 - винты, 6 - губки, 7 - кронштейн, 8 - стойка ласточкин хвост под действием винта 4. Чем ниже располагается ось сверла относительно оси гильзы, тем больше величина заднего угла на сверле. Ориентация сверла в держателе выполняется по упорам (на рис. 80 не показаны): продольному, ограничивающему продвижение сверла вперед, и боковому, ориентирующему сверло вокруг своей оси. На продольном упоре имеется шкала, градуированная по диаметрам затачиваемых сверл. Регулирование бокового упора ведется до получения на сверле необходимого угла наклона поперечной кромки 1]) = 50-55°. В связи с тем, что при заточке каждого пера сверло в осевом направлении базируется на режущую кромку другого пера, биение режущих кромок равно половине глубины шлифования. Для ликвидации биения сверл на станке предусмотрено специальное устройство в виде эксцентрика с пятью фиксированными положениями: -0,1 mm, устанавливаемыми рукояткой 8 0-0,025-0,05-0,075-(см. рис. 79). При настройке станка губки сводятся до тех пор, пока не прекратится люфт сверла между ними. Однако сверло должно свободно вставляться и выниматься без разведения губок. Отрегулировав продольный и боковой упоры, сверлодержатель со сверлом при помощи кнопки поперечной подачи 2 подводят к вращающемуся и осциллирующему шлифовальному кругу до касания. Эксцентрик при этом установлен на нуль. После касания сверла с кругом поворотом эксцентрика задают необходимую глубину шлифования и поочередно затачивают оба пера без поперечной подачи сверло-держателя. При заточке правой рукой удерживают сверло за хвостовик, прижимая его к продольному и боковому упорам, а левой рукой с помощью рукоятки 6 покачивают сверлодержатель. Для деления сверло несколько отодвигают назад, а после выхода бокового упора из канавки поворачивают сверло на 180° и продвигают вперед до упоров. После съема заданного припуска эксцентрик за рукоятку 8 устанавливают в нулевое положение, затачивают очередное перо и выполняют выхаживающие проходы. Если при поочередном выхаживании перьев съем припуска продолжается, сверло до заточки имело биение кромок. Для устранения биения сверлодержатель слегка отводят от круга при помощи винта поперечной подачи до прекращения съема после деления. В условиях серийной заточки сверл для сокращения вспомогательного времени на станках ЗБ652 используются кронштейны со сменными втулками (рис. 81). Втулки срезаны со стороны затачиваемого пера. Продольным упором является дно отверстия / на стороне незатачиваемого пера. Для угловой ориентации используется штифт 2. Сменные втулки используются также в станке модели МФ-73 для заточки сверл диаметром 1,5-4 мм, выпускаемом заводом Фрезер . Конструкция его и принцип работы такие же, как у станка модели ЗБ652. Винтовая заточка сверл выполняется на полуавтоматах моделей 3653 и 3659М. Полуавтомат модели 3653 (рис. 82, а) из новой гаммы станков (табл. 37) предназначен для заточки правых и левых быстрорежущих и твердосплавных сверл диаметром от 3 до 32 мм (рекомендуемый диапазон 5-32 мм) с углами 2ф = 70 160° и а = 8 -т- 28°;  Рис. 81. Кронштейн сверлодержателя со сменными втулками: / - дно отверстия, 2 - штифт Установим охранное оборудование. Тел. . Звоните! |