Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

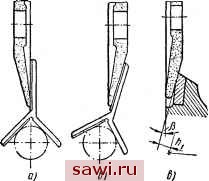

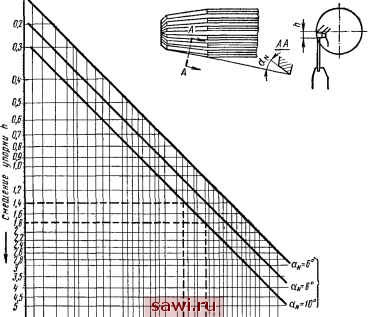

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 G = 90° - fo; (0 - угол поворота заточной головки, равный углу наклона зубьев. Припуск по передней поверхности составляет в среднем при заточке зенкеров 0,2 мм, разверток 0,15 мм, а при доводке 0,03-0,05 мм. Заточку передних поверхностей зенкеров и разверток выполняют в центрах без делительных приспособлений, прижимая вручную зуб инструмента к кругу. Равномерность съема металла с каждого зуба зависит от квалификации заточника. Для выбора шлифовальных кругов можно использовать данные табл. 36, приравнивая коническую сторону круга к периферии. Шлифование ленточки предпочтительнее выполнять на круглошлифовальном станке, хотя эта операция может проводиться и на универсально-заточном станке с использованием приводной бабки. Заточка задней поверхности на калибрующей части производится в центрах на универсально-заточном станке. Ось центров располагается параллельно направлению продольной подачи стола, а вершина зуба с помощью упор-ки устанавливается ниже горизонтальной осевой плоскости инструмента на некоторую величину h где - задний угол в торцовом сечении, который для инструмента с винтовым зубом tga.f = tga-cos(B, а для прямозубого инструмента a.f = a. Величину смещения упорки можно определять по номограмме (рис. 101). Например, для развертки D = 20 мм, а, = 10°, смещение упорки при заточке калибрующей части с ф = О, ft, = 1,8 мм, при заточке режущей части с ф = 30°, ftj = мм. Заданная величина смещения упорки на станке устанавливается с помощью штангенрейсмаса. При заточке инструмента с прямым зубом упорка используется только для деления. Она закрепляется на столе станка и в процессе заточки перемещается вместе с инструментом.  Рис. 100. Установка шлифовального круга при заточке передней поверхности инструмента: о - с прямым зубом при v = о, б - с винтовым зубом при v = о, в - с винтовым зубом при v < о Упорка устанавливается в любом месте по длине калибрующей части таким образом, чтобы ее опорная режущая кромка касалась передней поверхности затачиваемого зуба как можно ближе к режущей кромке (не далее 0,5 мм). Затачиваемый зуб прижимается к упорке вручную.  Нормпльньш . задний

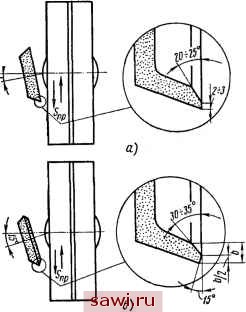

ID 12 14 15 IB202225283235m5 50 if-O-lf If-30° if=ii5° ID-SB угол В плане Диаметр инструмента, мм Рис. 101. Номограмма для определения величины смещения упорки при заточке задней поверхности прямозубого зенкера или развертки При заточке инструмента с винтовым зубом упорка служит как для деления, так и для придания инструменту винтового движения. Упорка закрепляется на заточной головке и в процессе заточки инструмент перемещается относительно ее. Опорную режущую кромку упорки наклоняют так, чтобы она составляла с осью инструмента угол со. Величина смещения упорки устанавливается по средней точке опорной режущей кромки, которая может быть прямолинейной (3-5 мм) или криволинейной. Задние поверхности затачиваются торцом круга, имеющего форму конической чащи, с двумя вариантами правки. в первом варианте (рис. 102, а) круг поднутряется на угол 20- 25° с таким расчетом, чтобы на торце осталась только узкая рабочая ленточка шириной 2-Змм. Тем самым уменьшается зона контакта круга с затачиваемым зубом и стшжается опасность прижогов. Ось круга разворачивают на угол 1-3°, чтобы в работе участвовала только одна сторона круга. Во втором варианте (рис. 102,6) торец круга заправляется под двумя конусами, каждый из которых занимает пoлo-/-lJ вину толщины стенки круга. Образующая внутреннего нерабочего конуса составляет с торцовой плоскостью угол 30- 35°, а образующая рабочего конуса - 15°. При заточке ось круга развернута на 15°. Такая заправка круга также снижает опасность прижогов. Задние поверхности зубьев на режущей части затачиваются почти аналогично заточке на калибрующей. Верхняя часть стола поворачивается на угол заборного конуса ср. Величина смещения упорки рас-снитывается по среднему диаметру режущей части, зубья остро затачиваются. Величину смещения упорки можно определить по номограмме на рис. 101. После заточки биение режущих кромок проверяегся индикатором. Для получения точного диаметра развертки и достижетшя высокого класса чистоты поверхности ленточек на калибрующей части выполняется их доводка чугунными кольцевыми притирами с использованием паст ГОИ средней зернистости для сталей Р18, Р9 и Р6МЗ и алмазной пасты зернистостью АП28 - АП14 для кобальтовых быстрорежущих сталей и твердого сплава. Припуск под доводку обычно составляет 0,005-0,008 мм. Притир (рис. 103) - это разрезное кольцо из серого пористого чугуна длиной 20-40 мм со шлифованным отверстием. Разрез на кольце  Рис. 102. Форма заправки шлифовального круга для заточки задних поверхностей зенкеров и разверток при работе: о - торцом круга, б - тупым конусом Установим охранное оборудование. Тел. . Звоните! | |||||||||||