Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

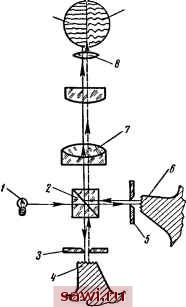

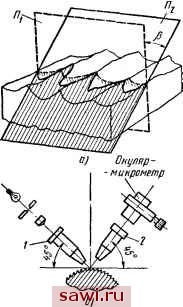

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 Высокие требования также предъявляются к поверхностям, с помощью которых инструмент закрепляется на станке: инструментальным конусам, хвостовикам, цилиндрическим и коническим отверстиям, опорным торцам и т. д. Шероховатость этих поверхностей также должна быть не ниже 8-9-го классов. Некоторые инструменты изготовляются сборными (например, фрезы, зенкеры, развертки и т. п.), что позволяет производить замену отдельных режущих зубьев в случае их поломки или скола пластинок, чрезмерного выкрашивания режущих кромок и т. п. Поверхности, определяющие положение вставных ножей в корпусе инструмента, могут иметь более шероховатую поверхность но сравнению с поверхностями режущей части инструмента (обычно в пределах 6-7-го классов чистоты поверхности). У некоторых инструментов в зависимости от их конструкции и к этим поверхностям предъявляются достаточно высокие требования (8-9-й класс чистоты) . Наиболее низкие требования предъявляются к свободным поверхностям на инструменте, т. е. к таким, которые не находятся в непосредственном контакте с обрабатываемой деталью или с установочными поверхностями металлорежущего станка (например, поверхности лапки на хвостовике сверла, боковые поверхности тела резца и т. п.). Для контроля шероховатости поверхностей режущего инструмента могут использоваться различные методы, применяемые в общем машиностроении. Однако малые размеры шлифованных и доведенных поверхностей на инструменте, их сложная геометрическая форма и неудобное расположение контролируемых поверхностей (например, на спиральном сверле) затрудняют контроль шероховатости на обычных приборах. Иногда в производственных условиях приходится проводить визуальный (зрительный) контроль невооруженным глазом или с помощью лупы 5-10-кратного увеличения. Обычно такой контроль сопровождается ощупыванием поверхности пальцем или ногтем. Однако этот способ приемлем только для грубых поверхностей (обычно до 7-го класса чистоты) и применяется очень квалифицированными заточниками. Субъективность оценки шероховатости можно несколько уменьишть, если использовать метод непосредственного сравнения контролируемой поверхности на инструменте с поверхностью образцов-эталонов, шероховатость которой предварительно измерена на приборах. Образцы-эталоны обычно изготовляются из изношенного или бракованного инструмента. Сравнение производят с помощью специальных микроскопов сравнения (типа МС-48, МС-49), имеющих увеличение в пределах до 30-55 раз. Иа рис. 7 приведена оптическая схема сравнительного микроскопа, поясняющая принцип его устройства. Обработанная поверхность детали 4 сравнивается с поверхностью образца-эталона 6 путем их одновременного рассматривания через окуляр 8, поле зрения которого разделено на две половины. Поэтому рядом с изображением поверхности эталона располагается изображение поверхности контролируемой детали. Это осуществляется при помощи призмы 2, которая распределяет лучи света от лампочки / по двум направлениям. Часть лучей проходит через призму 2 и диафрагму 5 на поверхность эталона и, от- Шероходатпсть разившись от нее, возвращает-нпнтролируемой поберхности Поле зрения Шероховатость, поверхности зталона-- образца  ся в призму 2 и затем, проходя через объектив 7 и окуляр 8, дает изображение поверхности эталона. Другая часть лучей от лампочки / направляется призмой 2 вниз, проходит через диафрагму 3 и, отразившись от контролируемой поверхности 4, вновь возвращается в призму 2, проходит через объектив 7 и окуляр 8 и дает на второй половине окуляра изображение микронеровностей на контролируемой поверхности. Микроскопы сравнения можно применять для оценки шероховатости до 9-10-го классов включительно. В таком микроскопе можно легко сменить образцовую поверхность на поверхность другого образца с иной степенью шероховатости и подобрать для сравнения более или менее близкие по свойствам поверхности, вызывающие при сравнении одинаковое впечатление. Большое влияние на результаты сравнения могут оказать выбор участка на контролируемой поверхности и поверхности образца и условия их освещения (например, падение лучей света вдоль или под некоторым углом к штрихам обработки и т. д.). Поэтому для подобных относительных методов контроля шероховатости необходимо подбирать образцы-эталоны, изготовленные по определенной технологии и имеющие форму поверхности и материал, совпадающие или достаточно близкие с формой и материалом контролируемого инструмента. Рис. 7. Оптическая схема сравнительного микроскопа для контроля шероховатости поверхности с помощью микроскопа или лупы можно рассматривать лишь элементы шероховатости поверхности: высТупы, впадины, их взаимное расположение. Если направить пучок света под некоторым углом к контролируемой поверхности, т. е. дать боковое освещение, то на поверхности появятся тени и неровности становятся более рельефными. Если полоска света будет достаточно узкой, то можно получить так называемое световое сечение (в плоскости Я2), которое позволяет получить границу тени, подобную профилю поверхности в секущей плоскости (рис. 8, а), размеры которой несколько увеличены в зависимости от угла р падения светового луча. На этом принципе основано устройство двойного микроскопа типа МИС-11, предложенного академиком В. П. Линником. Этот микроскоп имеет два тубуса (рис. 8, б) - проекционный / и визуальный 2, оси которых взаимно перпендикулярны. Контролируемую поверхность детали или инструмента располагают на координатный столик и на нее при помощи проекционного тубуса через узкую щель направляют пучок лучей. Размеры неровностей на полученном изображении световой щели определяются с помощью окулярного микрометра путем последовательной установки горизонтальной линии перекрестия сначала к вершинам, а затем к впадинам неровностей. Двойной микроскоп можно применять для измерения шероховатости в пределах от 3 до 9-го классов чистоты. Более тонкое и точное измерение шероховатости поверхностей в пределах от 9 до 14-го классов можно осуществлять с помощью спектрального разложения лучей света или микроинтерференционных методов, разработанных В. П. Линником. Смысл этого метода заключается в сравнении двух потоков волн светового пучка: пучка света, отраженного от плоского зеркала / (рис. 9), не имеющего неровностей, и пучка света, отраженного от исследуемой поверхности 6. Фронт потока волны первого пучка отражения остается плоским, а поток волны второго пучка представляет точную  Рис. 8. Схема измерения шероховатости поверхности методом светового сечения: а - схема светового сечения, б - схема двойного микроскопа Установим охранное оборудование. Тел. . Звоните! |