Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

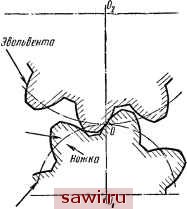

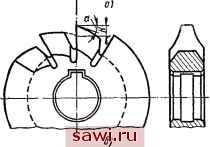

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 h - расстояние от наружного диаметра гребенки до оси микрометра; Y - передний угол; г, - радиус закругления конца микрометра (обычно равен 0,25Л1Л1). Измерение следует производить против начала режущей части гребенки или ниже этой точки, но в последнем случае к величине Мб следует прибавить величину / tg где / - расстояние точки контакта микрометра 4 от начала режущей части. Допускаемое отклонение показаний микрометра от расчетной величины Мб должно иметь между комплектами гребенок не более 0,5 мм, а между гребенками одного и того же комплекта - не более 0,2 мм. Передний угол у можно проверить при помощи штангенциркуля, установив гребенку на оправке в центрах (методика контроля аналогична методике контроля переднего угла метчиков). Угол контролируется универсальным угломером от основания кулачка. Контрольные вопросы 1. Назовите основные типы резьбонарезного инструмента. 2. Какими конструктивными особенностями отличается плашка от метчика? 3. Каковы схемы переточки метчиков и плашек? 4. Какие формы кругов применяются для заточки метчиков по передней и задней поверхностям? 5. Как производится заточка метчиков на универсально-заточном станке по передней и задней поверхностям? 6. Каковы особенности заточки плашек по передней поверхности? 7. Как затачиваются круглые гребенки к резьбонарезным головкам? 8. Как контролируются метчики после заточки? ГЛАВА XI ЗАТОЧКА ЗУБОРЕЗНОГО ИНСТРУМЕНТА § 1. ВИДЫ ЗУБОРЕЗНОГО ИНСТРУМЕНТА, ИХ КОНСТРУКТИВНЫЕ И ГЕОМЕТРИЧЕСКИЕ ОСОБЕННОСТИ Для передачи вращения между валами (параллельными, пересекающимися, перекрещивающимися), а также для преобразования вращательного движения в поступательное (или наоборот) в машиностроении широко применяются зубчатые передачи. В такой передаче движение от одного вала к другому передается за счет взаимного зацепления колес, зубья которых имеют особую форму. Чаще всего встречается эвольвент-ное зубчатое зацепление, в котором профиль зуба очерчен по сложной кривой - эвольвенте (рис. 153). Окружность зубчатого колеса, на которой ширина зуба равна ши-ргше впадины, называется делительной окружностью. Часть зуба, расположенная внутри делительной окружности, называется нож- Голодна кой, а часть зуба вне этой окружности - головкой. Основными характеристиками зубчатого колеса являются число зубьев z и модуль т  то - Делительная онрутность Рис. 153. Эвольвентная зубчатая передача где с?д - диаметр делительной окружности. Зубчатые колеса бывают прямозубыми, у которых направление зуба параллельно оси колеса, икосозубыми, имеющими винтовые зубья. Зубчатые колеса нарезаются специальными зуборезными инструментами: дисковыми и червячными фрезами, долбякамн, резцовыми головками и др. Дисковая зуборезная фреза (рис. 154) является фактически фасонной фрезой с затылованным зубом, профиль которого соответствует профилю впадины нарезаемого колеса. Заготовка закрепляется в делительной головке и поворачивается на величину окружного шага перед нарезанием новой впадины. 06- 9>   работка ведется на универсально- или горизонтально-фрезерных станках. В связи с тем что профиль зуба колеса зависит от его модуля и числа зубьев, каждая фреза предназначена для нарезания колес определенного модуля и некоторого ограниченного диапазона чисел зубьев. Дисковые зуборезные фрезы изготавливаются наборами по 8 или 15 шт., позволяющими нарезать зубчатые колеса данного модуля с любым числом зубьев. Дисковые фрезы бывают цельными или сборными. Дно впадины между зубьями может быть прямолинейным или с перемычкой. Наличие перемычки упрочняет зубья, но усложняет заточку передней поверхности. Фасонная задняя поверхность зуба образуется путем затылования его резцом. Задний угол на вершине зуба составляет около 12°. Иногда заднюю поверхность фрезы после термообработки шлифуют. Фрезы после затупления перетачивают только по передней поверхности, которая у чистовых фрез радиальна, а у черновых поднутряется с Y = 8-10°. Червячная зуборезная фреза (рис. 155) представляет собой червяк, обращенный в режущий инструмент путем прорезания продольных стружечных винтовых канавок, перпендикулярных к виткам червяка, и затылования зубьев. Эти фрезы применяются для нарезания зубчатых колес с прямыми и косыми зубьями, а также червячных колес. В процессе зубонарезания заготовка и фреза вращаются, причем соотношение их чисел оборотов обратно пропорционально отношению числа зубьев нарезаемого колеса к числу заходов фрезы. При этом фреза и заготовка воспроизводят такое же зацепление, какое имел бы червяк, из которого образована фреза, с нарезаемым колесом. Процесс деления совершается непрерывно и совмещается с формообразованием зуба (метод обкатки). Задние поверхности нд вершине и на боковых сторонах профиля зуба фрезы образуются путем затылования. Чистовые червячные фрезы обязательно шлифуются по профилю. Задний угол на вершине зуба = 10- 2° и на боковых кромках ag = 2-3°.  Рис. 154. Дисковые зуборезные фрезы: а - без перемычки, б - с перемычкой Установим охранное оборудование. Тел. . Звоните! |