Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

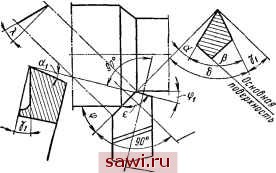

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 Шероховатость этих поверхностей имеет особое значение для отделочных инструментов. Чем меньше высота неровностей на рабочих поверхностях инструмента, тем выше его стойкость, тем меньше шероховатость и выше качество обработанной поверхности детали. Снижение высоты неровностей можно достигнуть путем доводки рабочих поверхностей Особенно эффективна и производительна доводка алмазно-абразивными инструментами. Доводка обычно повышает и точность геометрических размеров режущих кромок, что непосредственно отражается на качестве обработанной поверхности и способствует повышению производительности и стойкости инструмента. Более подробно вопросы точности обработки и контроля шероховатости поверхности будут рассмотрены ниже. В производственных условиях часто шероховатость поверхности оценивается методом сравнения с эталоном, качество отделки которого установлено в лаборатории путем измерения на специальных приборах. На рабочих поверхностях инструментов не допускаются при-жоги, поджоги или цвета побежалости. Твердость инструмента, характеризующая правильность его термической обработки, контролируют на твердомере-приборе Роквелла по шкале С. Инструменты из углеродистой и легированной стали после правильной термической обработки имеют HRC 58-64, а инструменты из быстрорежущей стали - НРС 63-65. Иногда для приблизительной быстрой оценки можно использовать метод сравнения с эталоном известной твердости. Такая сравнительная оценка производится при помощи напильника после приобретения надлежащего опыта. Помимо режущей и калибрующей частей любой инструмент имеет соединительные элементы, при помощи которых он закрепляется на металлорежущем станке и передает силы и моменты от шпинделя станка или от суппорта на его режущую часть. Соединительные элементы являются также базами при установке инструмента на станке. Концевые инструменты закрепляются посредством конуса с лапкой, иногда с резьбовым отверстием или посредством цилиндрического хвостовика. Насадные инструменты закрепляются на цилиндрических или конических оправках. Зажимная часть некоторых инструментов выполнена в виде ласточкиного хвоста или хвоста с зажимной чекой. Другие инструменты закрепляются быстросменными замками разнообразных конструкций. Все оправки и концевые инструменты с цилиндрической или конической рабочей поверхностью на обоих торцах имеют центровые отверстия, которые являются базой при изготовлении инструмента, их контроле и переточках. § б. ОСНОВНЫЕ ГЕОМЕТРИЧЕСКИЕ ЭЛЕМЕНТЫ РЕЖУЩИХ ИНСТРУМЕНТОВ Наиболее простой и распространенный вид режущего инструмента - резец (рис. 12). Он состоит из двух частей: рабочей части (головки) и стержня (тела), предназначенного для закрепления резца в резцедержателе. Радочай часть Стермен Вспемсга-тепьной рё шущая кронна Вещина резЦо  Передний поверхность Глодной заВнИя поверхность Вспамагатель- Главная ретущоя нронна ная задняя поверхность Рис. 12. Важнейшие части и элементы резца Основными элементами рабочей части резца являются передняя поверхность, по которой сходит стружка, задняя поверхность, обращенная к обрабатываемой заготовке, главная и задняя вспомогательная. Пересечение этих поверхностей образует соответст-  След глаВшй сенущеи плвсности След Вспомогательной секущей пласнпсти Рис. 13. Определение углов резца в главной и вспомогательной секущих плоскостях венно главную режущую кромку, вспомогательную режущую кромку и вершины резца. Вершина резца представляет собой сопряжение режущих кромок и часто выполняется по радиусу, обычно в пределах от 0,1 до 2 мм.  Главные углы у резцов измеряются в главной секущей плоскости (рис. 13), которая перпендикулярна к проекции главной режущей кромки на основную плоскость. Главным задним углом п (альфа) называют угол (см. рис. 1 и 13) между следом плоскости резания и касательной к главной задней поверхности резца в рассматриваемой точке режущей кромки. Главным передним углом у (гамма) называют угол между следом плоскости, перпендикулярной к плоскости резания, и касательной к передней поверхности в рассматриваемой точке режущей кромки. Углом заострения Р (бета) называется угол между следами передней и главной задней поверхностью. Углом резания б(дельта) называется угол между следами передней поверхности и плоскости резания. В вспомогательной секущей плоскости, проведенной перпендикулярно к проекции вспомогательной режущей кромки на основную плоскость (см. рис. 13), также различают вспомогательные задний угол (альфа один) и вспомогательный передний угол Yi (гамма один). В основной плоскости измеряются углы в плане (см. рис. 13). Главным углом в плане ф (фи) называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательным углом в плане ф, (фи один) называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Углом при вершине в плане е (эпсилон) называется угол между проекциями режущих кромок на основную плоскость. Угол главной кромки К (ламбда) называется угол в плоскости, перпендикулярной основной плоскости, и заключенный между главной режущей кромкой и линией, проведенной через верщину резца параллельно основной плоскости. Если режущая кромка параллельна основной плоскости, то этот угол равен нулю. Если на главной режущей кромке вершина резца является наинизшей точкой, то этот угол считается положительным. Когда вершина резца является наивысшей точкой, угол приобретает отрицательное значение (рис. 14). Геометрические параметры режущей части инструмента оказывают существенное влияние на процесс резания, качество обработки, ее производительность и экономичность. Оптимальные геометрические параметры инструмеггга зависят от конкретных условий обработки. Нельзя установить какую-то одну, пригодную для всех случаев, форму рабочей части инстру- Рис. 14. Изменение знаков угла к наклона главной режущей кромки Установим охранное оборудование. Тел. . Звоните! |