Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

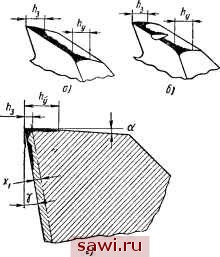

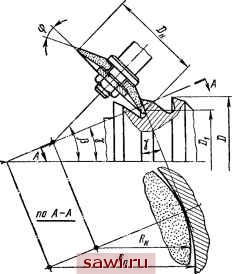

Установка технических средств охраны. Тел. . Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 § 2. ИЗНОС ПРОТЯЖЕК И ВЕЛИЧИНА СЛОЯ, СОШЛИФОВЫВАЕМОГО ПРИ ПЕРЕТОЧКАХ Износ зубьев протяжки происходит по всем поверхностям, которые имеют контакт с обрабатываемой деталью и стружкой в процессе резания: по передней и задней поверхностям, по уголкам и переходным режущим кромкам, по ленточке у калибрующих зубьев (рис. 174, е-д). Наиболее опасным износом является износ задней поверхности и округление кромки зуба протяжки (рис. 174, г). Допустимая величина износа по задней поверхности зубьев протяжек Лз находится в пределах 0,10-0,15 мм, а по уголкам струж-   Рис. 174. Схема износа зубьев протяжек: а - шпоночный без струж-коделительных канавок, б - шпоночный со стружко-делительными канавками, круглый со стружкоде-Лительными канавками, г - округление кромки зуба и износ по передней и задней поверхностям коделительных канавок Лу - в пределах 0,2-0,4 мм. Нарастание износа по задней поверхности до указанных пределов происходит пропорционально времени работы. Округление режущей кромки протекает неравномерно, несколько интенсивнее в начальный период и стабилизируется в поаюду-ющий период работы. Чрезмерное округление кромки вызывает ухудшение шероховатости поверхности, изменение размеров и формы протягиваемых отверстий. Поэтому допустимые значения величины износа по задней поверхности и величины округления режущей кромки зависят в основном от технологических требований к качеству поверхности деталей. Режущие свойства зуба протяжки восстанавливают переточкой по передней поверхности, так как при этом уменьшение диаметра зубьев будет минимальным. Однако даже при малых значениях задних углов на зубьях протяжек диаметр зубьев убывает и величину стачиваемого слоя д:, (см. рис. 174, г) необходимо согласовать с величиной допуска на диаметр протягиваемого отверстия. Обычно эту величину принимают Xi==:hg-\- 0,05 мм. Средние величины толщины слоя, сощлифовываемого за одну переточку, в зависимости от типа протяжек следующие (в мм): круглые - 0,15-0,30; щлицевые - 0,15-0,25; щпоночиые - 0,25- 0,30; профильные - 0,15-0,25; комбинированные - 0,15-0,25. Меньщие цифры относятся к чистовым протяжкам, а большие - к черновым протяжкам. Общая величина слоя на все переточки обычно находится в пределах до 1,5 мм. Наружные и шпоночные протяжки перетачиваются по задним поверхностям. По мере уменьшения высоты зубьев и уменьшения объема канавок после 3-5 переточек необходимо углублять впадину зуба и производить перешлифовку по передней поверхности. § 3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЗАТОЧКИ ПРОТЯЖЕК Технологический процесс заточки протяжек и режимы заточки должны быть такими, чтобы выдержать требуемые геометрические параметры и размеры (подъем иа зуб), шероховатость затачиваемой поверхности и радиус округления режущих кромок в заданных пределах. Заточка передней поверхности внутренних протяжек может осуществляться конической поверхностью круга тарельчатой формы (рис. 175). Так как передняя поверхиость внутренних протяжек является конической, то при положительном переднем угле необходимо, чтобы шлифовальный круг вписывался в размеры канавки и не разваливал зуб. Для этого необходимо, чтобы в сечении А А радиус кривизны конической поверхности круга был меньше радиуса кривизны конической передней поверхности протяжки. Поэтому заточка передней поверхности внутренней протяжки не может  Рис. 175. Схема заточки круглой протяжки по передней поверхности осуществляться торцом круга. Более того, диаметр шлифовального круга не должен быть слишком большим; его величина должна согласовываться: с размерами протяжки и углом р установки шпинделя заточного станка. Из рис. 175 следует, что R = Учитывая, что R > R, получим: 2 sin Y и = 2sin(P-v)- J>isin(P -V) siny Ha основании этой формулы составлена табл. 54, которая позволяет определить наибольшие диаметры шлифовальных кругов в зависимости от угла установки шпинделя заточного станка, диаметра затачиваемой протяжки и величины переднего угла. После выбора требуемого диаметра круга и закрепления его на станке производится правка конической поверхности и радиусной части круга при помощи алмазно-металлического карандаша или бруска из карбида кремния зеленого. Шпиндель круга при оправке Выбор наибольшего допустимого диаметра От величины переднего угла у, диаметра затачиваемой шпинделя заточного

Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||