Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

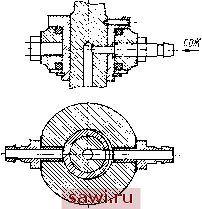

Установка технических средств охраны. Тел. . Звоните! Главная Смазочные и охлаждающие технологические средства 1 2 3 4 5 6 охлаждают Сжатый воздух иногда охлаждают в специальных вихревых холодильниках непосредственно на станке до температур от -10 до -40 °С Сжиженный газ подается от зстановок или баллонов через сопла диаметром 0,25-0,3 мм (при чистовой обработке) или 0,35-0,4 мм (при черновой обработке) Расход 0,1-0,25 кг/мин, давление 6 МПа Углекислый газ применяют в газообразном состоянии при условии тщательной вентиляции, обеспечивающей допустимое (до 1 %) содержание его в воздухе Способы подачи СОЖ при шлифовании. Отличительная особенность процесса шлифования - работа на высоких скоростях, наличие защитных кожухов, отсутствие витой стружки При вращении шлифовального круга создаются потоки воздуха, циркулирующие под кожухом и в зоне обработки, что иногда используется как средство активизации  Рис 5 4 Патрон для пульсирующей подачи СОЖ п воздуха        Рис 5 5 Схемы подачи СОЖ при шлифовании действия СОЖ, но в большинстве случаев требует применения средств защиты зоны резания от этих потоков Разновидности способов подачи СОЖ при шлифовании и их эффективность приведены в табл 5 5, схемы подачи СОЖ - на рис. 5 5. 5.5. Способы подачи СОЖ при шлифовании и их эффективность

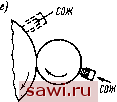

Примечание. Условные обозначения при оценке действия СОЖ следующие: Н- незначительное; У- удовлетворительное; Х-- хорошее; В- высокоэффективное; О- особо высокоэффективное Подача СОЖ поливом (рис. 5.5, а) - наиболее простой и распространенный способ. Расход СОЖ при работе со скоростями до 35 м/с должен быть не менее 8-10 л/мин на 10 мм длины контакта при круглом, наружном и внутреннем шлифовании, плоском шлифовании периферией круга, 3-6 л/мин - при бесцентровом шлифовании, 10-15 л/мин - при плоском шлифовании торцом круга. Давление СОЖ 0,02-0,03 МПа. Подача СОЖ напорной струей осуществляется при давлении жидкости до 1-1,5 МПа, расходе до 10 л/мин на 1 кВт мощности. Широко применяется при обработке инструмента (глубинной вышлифовке канавок и спинок концевого инструмента, резьбо-шлифовании, заточке, отрезке и т. д.). Воздушно-жидкостное охлаждение применяется при заточке режущего инструмента на операциях для замены сухой обработки. Подача СОЖ через поры круга (рис. 5,5, б) требует тщательной очистки СОЖ. Расход масла 3-5 г/мин на 10 мм высоты круга. Обработка в среде СОЖ или электролите (рис. 5.5, в) применяется при плоском шлифовании периферией круга или ленточном шлифовании. Напорный внезонный способ (рис. 5.5, г) предусматривает подвод СОЖ вне зоны обработки, под кожух. Одна или несколько струй под большим давлением пробивают воздушные потоки, очищают и смачивают поверхность круга и образуют масляную пленку. Подача СОЖ с наложением ультразвуковых колебаний (рис. 5.5, д) осуществляется вне зоны обработки. СОЖ подается в зазор размером до 0,15-0,05 мм между магнитострикционным вибратором и кругом. При этом создается промежуточный слой - волновод, который воздействует на поверхность круга, способствует его очистке, а также активизирует процесс обработки (особенно электроалмазной). Подача СОЖ контактным способом (рис. 5.5, е) обеспечивает непрерывное нанесение на поверхность заготовки вне зоны обработки активной смазки. Расход смазки 15-30 г/ч. Подача СОЖ гидроаэродинамическим способом (рис. 5.5, ж) основана на использовании воздушных потоков, создаваемых вращающимся кругом. Под действием их повышается скорость движения СОЖ, что способствует активизации процессов очистки поверхности круга и отвода тепла из зоны, обработки. Зазор между соплом и кругом не более 0,6 мм. Расход СОЖ 5-6 л/мин на 10 мм высоты круга. Находят применение и комбинированные способы подвода СОЖ (см. табл. 5.5), из которых наиболее рациональным является 11-й способ. Способы подвода СОС при обработке деформацией. Способы подвода СОС в рабочую зону при обработке деформацией определяются видом обработки и требованиями к используемым СОС, основными из которых являются смазочные, антифрикционные и антиокислительные свойства, способность сохранять свойства как при нормальной температуре (холодная деформация), так и при температурах горячей обработки (ковка, штамповка, прокатка). При холодной деформации используются жидкие, твердые и нанесенные на поверхность инструмента СОС. Способы подвода жидких СОС аналогичны способам подвода СОС при резании. При горячей деформации СОС используют в виде порошков, паст, жидкостей. Твердые СОС применяют в виде паст или добавок к газообразным носителям. Пасты наносят на прессовую оснастку вручную или с использованием передаточных роликов, порошки- вручную или с добавками к газообразным носителям. При подводе СОС во время горячей деформации необходимо принимать Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||