Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

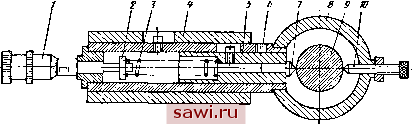

Установка технических средств охраны. Тел. . Звоните! Главная Токарные станки в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 Алмазному выглаживанию чаще всего подвергают алюминиевые детали, так как они не поддаются щлифованию и отделываются алмазным выглаживанием сразу после точения. Чистовое точение алюминиемых сплавов производят резцами с пластинками твердого сплава ВК8 следующей геометрии: углы в плане 45°, радиус закругления верщины 0,2 мм, передний угол 12°, задний угол 10°, угол наклона режущей кромки 0. Точение выполняют при v=275 м/мин и 5=0,08 мм/об. Шероховатость поверхности после точения 1,4 мкм, а после выглаживания 0,04 мкм. Наилучшие результаты при выглаживании а.пюминиевых сплавов получаются алмазом с радиусом сферы 3,5 мм. При выглаживании возникают вопросы: какое усилие применить и какую подачу использовать? Ведь от этого зависит щероховатость выглаженной поверхности. В практике выглаживания алюминиевых сплавов можно руководствоваться следующими формулами, выведенными автором: для сплава 895 /?а=0,225-0,и08Я+0,415-0,026PS; для сплава АК8 /?а=0,128-0,004Р+1,095-0,035Р5; для сплава АКб /?а=0,08-0,0017Р+2,775-0,126PS; для сплава АК4 /?а=0,044+0,005Я+3,075-0,175Р5, где Ra - среднее арифметическое отклонение профиля выглаженной поверхности после чистового точения, мкм: Р-усилие прижима алмаза к выглаживаемой поверхности, принимаемое в пределах 58,8... 196 Н; 5=0,02 ...0,1 мм/об - подача при выглаживании. Если при обработке алюминиевых деталей наилучшим радиусом алмаза является 3,5 мм. то при обработке стальных деталей его принимают разного значения. Автором получены формулы для критерия шероховатости Ra при выглаживании стали 40ХНМА после шлифования с радиусом алмаза R=3...4 мм, 5=0,02... 0.1 мм/об и Р=69,6... 235 Н: ;?о=0,24945-0,01135Р-2,60755+0,04б;?+0.3725Р5+ +0.002Р/?+0,7Я5-0,1PSR. Подобная формула получена и для шлифования стали 20 при использовании алмазного наконечника с радиусом алмаза R=2 ... 4 мм, 5=0,02 ... 0,1 мм/об, Р=79 ... 216 Н: /?с=3,01222-0,07722Р-23,8585-0,65859/?--0,858Р5+ -0,01859Р;?+6.2145/?5-0,2145PSR. Для повышения производительности алмазного выглаживания, как, впрочем, и при обработке лезвийным инструментом, необходимо добиваться высоких скоростей главного движения (вращение шпинделя и заготовки) и движения подачи (движение суппорта). Препятствием для увеличения скорости является появление вибрации. Рост подачи вызывает увеличение шероховатости поверхности. Для увеличения скорости выглаживания при обработке цилиндрических деталей автор создавал оправку, допускающую производить выглаживание при высоких скоростях, а для увеличения подачи - алмазный выглаживатель с новой формой рабочей поверхности. Высокие скорости и большие подачи не снизили качество выглаженной поверхности. Существующие способы выглаживания основаны на жестком и упругом одностороннем прижатии выглаживателя к заготовке, осуществляемом с помощью сжатия пружины или резины. При больших частотах вращения заготовки выглаживатель не успевает перемещаться под действием упругого элемента за заготовкой. В результате наряду с образованием необработанной лыски возникают вибрация инструмента и недопустимые волны на обрабатываемой поверхности. Для устранения этих недостатков разработан способ выглаживания, с помощью которого достигается постоянство прижатия выглаживателя к заготовке даже при наличии биения обрабатываемой поверхности. Приспособление имеет упор и тягу, которые обеспечивают принудительное перемещение выглаживателя заготовкой [А. с. 500048 (СССР)]. Кольцо 8 (рис. 46), охватывающее заготовку 9, составляет единое целое с пинолью или закрепляется на ней. Усилие выглаживания устанавливают с помощью градуированной пружины 3 при вращении барабанчика нониуса 1, микрометрический винт которого упирается в кольцо 2. Корпус 4 закрепляется в резцедержателе вместо резца. Упором 10 подводится выглаживатель 7 к обрабатываемой поверхности с небольшим натягом пружины. Конструкция приспособления обеспечивает постоянство усилия выглаживания даже при наличии биения, некруглости или небольшого изменения диаметра по длине заготовки. Заготовка может обрабатываться выглаживанием с переустановкой на разных станках. Для свободного перемещения пиноли с выглаживателей пружина 3 должна быть достаточно жесткой. При биении заготовки выглаживатель принудительно перемещается в горизонтальной плоскости влево и вправо под действием упора, непрерывно прижимаясь к выглаживаемой поверхности. В результате она получает одинаковую пластическую деформацию по всей окружности.  Рис. 46. Оправка для скоростного алмазного выглаживания цилиндрических поверхностей Упором могут служить ролик, шарик, а также твердый (алмаз) или мягкий материал. Он касается обрабатываемой поверхности, опережая при движении выглаживатель. Давление на заготовку, создаваемое упором, меньше, чем давление, создаваемое выглаживателем. Кольцо 8 меняют в зависимости от диаметра заготовки. Если деталь круглая и при выглаживании имеет большое биение, то держатель 5 можно стопорить с пинолью и кольцом 8 винтом 6, создавая жесткую связь между выглаживателем и упором. Большой интерес представляют оправки, в которых вместо упругих силовых элементов (пружин я резины) используют магнитное силовое поле. Главное достоинство таких оправок - устранение возможности увеличения усилия выглаживания при большом радиальном перемещении суппорта. При этом исключается брак деталей из-за перенаклепа поверхности или образования сетки трещин на твердых металлопокрытиях (хромированных, никелированных поверхностях), подвергаемых выглаживанию. На рис. 47 показана оправка с постоянными магнитами. На держатель / с выглаживателем 2 набирается комплект, состоящий из постоянных магнитов 3, разделенных втулками 4, дисков 5, разделенных втулками 6, и гайки 7. Комплект вставляется в отверстие корпуса 8, имеющего полочку для крепления в резцедержателе. Смещение магнитов в корпусе устраняется крышкой 9. Усилие прижима алмаза к обрабатываемой поверхности только от одного магнита диаметром 52 мм и высотой 25 мм составляет 39,5 Н. Общее усилие зависит от числа магнитов и кратно усилию, приходящемуся на один магнит. Тонкая регулировка усилия может производиться рукояткой 10, имеющей внутреннюю резьбу и накатанную наружную поверхность. Детали оправки, кроме дисков 5, изготовлены из немагнитного материала - алюминиевого сплава. В отличие от электромагнитных приспособлений и оправок регулирование усилия выглаживания в зависимости от твердости обрабатываемого материала достигается изменением числа Установим охранное оборудование. Тел. . Звоните! |