Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

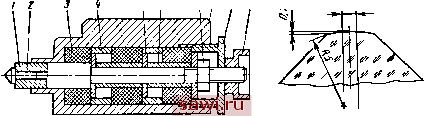

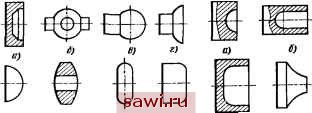

Установка технических средств охраны. Тел. . Звоните! Главная Токарные станки в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 7 в S 10  Рис. 48. Алмазный выглажи-Рис. 47. Оправка с постоинными магнитами дли ватель с плоской рабочей алмазного выглаживания поверхностью магнитов. Достоинство приспособления в том, что усилие выглаживания не может превысить усилия, зависящего от числа установленных магнитов, и брак из-за перенаклепа исключается. Наиболее распространенной формой рабочей поверхности алмазного выглаживателя является сфера радиусом 0,5 ... 4 мм. Сферическими инструментами обрабатывают плоские, фасонные и цилиндрические (наружные и внутренние) поверхности. Цилиндрические наружные поверхности нередко выглаживают инструментом с цилиндрической рабочей поверхностью. Изготовление и переточка алмазных инструментов с указанными формами рабочей поверхности затруднительна, так как необходимо применять специальное формообразующее оборудование. Для снижения трудоемкости переточки инструмента и повыще-ния качества и производительности выглаживания автором разработан новый алмазный инструмент с плоской рабочей поверхностью, плавно переходящей на конус или сферу (рис. 48). Диаметр плоской поверхности 0,6 ... 0,8 мм. Переточка плоского рабочего участка с плавно переходящей поверхностью осуществляется на обычном дисковом притире, щаржированном алмазным порощком. При выглаживании стали 12Х18Н9Т инструментом с плоской рабочей поверхностью при Р=60 ... 197 Н и 5=0,02 ... 0,2 мм/об Па=0<дЪ 1 +0.0035Р+1,5175-0,105Р5. Вычисленные по этой формуле значения Ra совпадают с практически полученными при выглаживании. Плоскость и плавный переход на сферу или конус алмаза являются рабочей поверхностью инструмента, окончательно формирующей поверхность заготовки при выглаживании. Наличие плавного перехода плоской рабочей поверхности на конус или сферу позволяет облегчить пластическое течение металла при обработке, что является основой алмазного выглаживания. В этом случае взаимодействие инструмента с обрабатываемой поверхностью происходит в условиях трения скольжения. Участок плавного перехода выполняет основную роль в процессе смятия неровностей выглаживаемой поверхности, а плоская часть окончательно выглаживает формируемую поверхность детали. Исключается образование инструментом надрезов, царапин или рисок на поверхности заготовки. Качество выглаженной поверхности повышается. Практика использования инструмента показывает, что при обработке алюминиевых сплавов и стали 12Х18Н9Т можно получить за один рабочий ход /?а=0,025 ... 0,05 мкм при исходной (обточенной) поверхности, имеющей Ra=0,63 ... 2,5 мкм. Известными инструментами со сферической, конической, цилиндрической или торовой поверхностью такого уменьшения шероховатости достичь невозможно. Уменьшение шероховатости с помощью нового инструмента при большой подаче объясняется увеличением времени нахождения в контакте с обрабатываемой поверхностью плоского участка инструмента. Усилие прижима инструмента к заготовке необходимо увеличить на 25 % по сравнению с усилием, применяемым при выглаживании сферическим инструментом. Устанавливается инструмент с оправкой на станке по блестящей полоске, образуемой на поверхности заготовки при поперечной подаче. Новый инструмент рекомендуется применять для выглаживания заготовки из легко поддающихся пластической деформации материалов (алюминиевые сплавы АК4, АКБ, АК8, Д16Т, В95, коррозионно-стойкие стали 12Х18Н9Т, Х18Н10Т и др.). Детали из закаленной стали, а также тонкостенные детали выглаживать этим инструментом не рекомендуется. При работе этим инструментом установлено, что большие подачи (0,1 мм/об) обеспечивают меньшую щероховатость, чем малые подачи (0,02 мм/об). Известные алмазные инструменты выглаживают поверхность при подаче 0,02...0.05 мм/об. Предложенная конструкция инструмента позволяет, таким образом, увеличить подачу в 2 раза. Обработка сферических (шаровых) поверхностей РАЗНОВИДНОСТЬ ПРИСПОСОБЛЕНИЙ ДЛЯ ОБРАБОТКИ СФЕР Когда говорят о сферических поверхностях, то обычно представляют себе шар. В действительности же речь пой.1ет о сферах, являющихся участками общей поверхности какой-либо детали. К числу таких деталей, имеющих сферы (сферические и торовые поверхности) относят: матрицы, пуансоны, шаровые пяты, подпятники, краны, линзы, наконечники, и1туцеры, ниппели, опоры, ступицы, шаровые соединения, клапаны, ролики, валки, маховики, пресс-формы, червячные шестерни и т. п. Разделим все сферы на выпуклые и вогнутые и классифицируем по признгжу расположения и.\ на поверхности детали. На рис. 49 показаны выпуклые, а на рис. 50 вогнутые сферы. Одни сферы по своему расположению имеют общую ось симметрии с деталью (рис. 49, б - е и рис. 50. а - в), другие не имеют общей оси симметрии с деталью (рис. 49, а, ж, з и рис. 50, г - з). Обработка сфер представляет определение трудности. В производство внедрены приспособления для обработки и измерения точных сфер большого и малого радиуса (1 ...200 мм), имеющих 6-й квалитет и шероховатость поверхности 0,32... 0,04 мкм. Технологический процесс обработки сфер сводится к точению, шлифованию, полированию и алмазному выглаживанию. Чтобы разобраться в многообразии приспособлений и лучше знать, какие приспособления в каком случае применять, классифицируем их по характеру движения резца: приспособления с поступательным движением резца (рис. 51, о, б) и с вращательным движением (рис. 51, в). Приспособления с поступательным движением резца менее универсальны и имеют больше недостатков по сравнению  g) е) Ж) 3) Рис. 49. Выпуклые сферы д) е) ж) 3) Рис. 50. Вогнутые сферы Установим охранное оборудование. Тел. . Звоните! |