Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

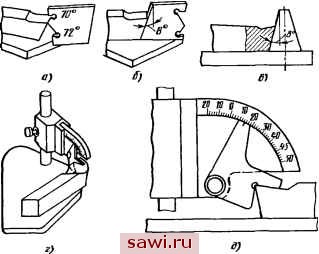

Установка технических средств охраны. Тел. . Звоните! Главная Токарные станки в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 Рис. 10. Схема установки и углы резца: о-по оси врашения заготовки; б- выше оси вращения заготовки От величины углов резца зависит производительность труда станочника, стойкость инструмента (продолжительность работы резца от заточки до заточки), расход мощности, точность и качество обработки. Главный задний угол предназначен для уменьшения трения главной задней поверхности резца о поверхность резания. С увеличением этого угла трение уменьшается. Поэтому при чистовой обработке с подачами до 0,25 мм/об а=12 ... 16°, а при черновой обработке, где необходима повышенная механическая прочность лезвия, а8°. Передний угол предназначен для уменьшения деформации обрабатываемого металла и снижения его сопротивления резанию. Главный угол в плане ф оказывает влияние на толщину среза при неизменном значении глубины резания и подачи. С уменьшением главного угла в плане уменьшается толщина стружки. Это является выгодным с точки зрения стойкости инструмента (улучшается теплоотвод), но при этом увеличивается радиальное усилие, отжимающее заготовку от инструмента, что приводит к вибрациям, способствующим выкрашиванию режущей кромки. При черновой обработке стали твердосплавным инструментом рекомендуется брать главный угол в плане 60°, а при недостаточной жесткости детали, станка, инструмента и при многорезцовом точении следует принимать этот угол равным 70... 90°. При надежном креплении заготовки и резца на станке жесткой конструкции следует уменьшить главный угол в плане до 45°. При обработке устойчивых деталей на жестком станке с глубиной резания до I мм применяют углы в плане 10... 20°. Угол наклона главной режущей кромки Л имеет двойное назначение: при положительном значении этот угол смягчает удар в момент врезания и упрочняет вершину резца, а при отрицательном значении предохраняет обработанную поверхность от соприкосновения со стружкой. Угол наклона главной режущей кромки определяет направление схода стружки. Углы резания других режущих инструментов находят согласно определениям, данным для резца. При затуплении режущей кромки инструмент перетачивают с сохранением его геометрической формы (рис. 11).  Рнс. II. Схемы проверки углов резца шаблонами (а-б) и угломерами {г, д)  Рнс 12. резца Э При установке резца на станке необходимо соблюдать следующее: I) вылет резца / должен быть небольшим (рис. 12); а) для проходного резца при креплении заготовки в патроне /=1,5А, где А-высота державки резца; б) при обработке в центрах t=0,5D , где D - диаметр пиноли задней Схема устаяовкя иа станке бабки; в) для отрезных резцов /=1,3/?, где R - радиус заготовки; 2) вершина режущей кромки, как правило, устанавливается с помощью подкладок на уровне оси центров станка. ИЗМЕРЕНИЕ И КОНТРОЛЬ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ Контроль размеров обрабатываемых деталей на станке производится измерительными инструментами, наиболее распространенными среди которых являются штангенциркуль и микрометр. Штангенциркуль (рис. 13) применяют для измерения наружных и внутренних диаметров, глубины и высоты, а также для разметки Величина отсчета по нониусу равна произведению  Рис. 13. Схема нзмереиня штангенциркулем числа де.чений нониуса на цену деления нониуса. Цена деления нониуса где т - цена деления основной шкалы; п - число делений нониуса. Микрометр с ценой деления 0,01 мм применяют для наружных измерений (рис. 14). РЕЖИМЫ РЕЗАНИЯ ПРИ ТОЧЕНИИ Работа режущего инструмента должна производиться с наивыгоднейшим режимом резания, обеспечивающим наибольшую производительность при наименьшей себестоимости обработки дета.пи и при вьшо.пнении технических требований чертежа. При токарной обработке режим резания определяется глубиной резания t (мм), подачей S (мм/об) и скоростью резания v (м/мин). Глубиной резания называется кратчайшее расстояние между обрабатываемой и обработанной поверхностями, т. е. ве.пичина углубления резца в металл. При наружном продольном обтачивании ппубина резания равна полуразности диаметров до £) и после d рабочего хода резца, мм: t={D-d)/2. При растачивании глубина резания представ.пяет собой полуразность между диаметром отверстия после обработки и диаметром отверстия до об-  Рис. 14. Схема измерения микрометром Установим охранное оборудование. Тел. . Звоните! |