Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

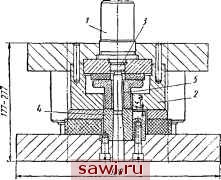

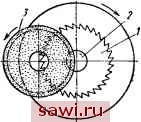

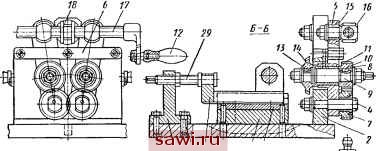

Установка технических средств охраны. Тел. . Звоните! Главная Станки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 на шаг. Происходит вырубка второй заготовки. Для штамповки применяют эксцентриковые или кривошипные прессы усилием 15-300 тс. Для штамповки мелких фрез используют пресс усилием 15-50 тс. Для фрез среднего размера хорошие результаты показал пресс усилием 70 и 100 тс. Фрезы больших размеров штампуют на прессах усилием 150-200 тс. Отверстие в штампованной заготовке протягивают на горизонтально-протяжном станке.  Рис. 57. Штамп последовательного действия Зубья фрез обрабатывают на горизонтально-фрезерном станке, одноугловыми или двуугловыми фрезами в одноцентровом или многоцеитровом делительном приспособлении при помощи установочных шаблонов. Наиболее производительным способом является фрезерование зубьев на зубофрезерном станке методом обката; в качестве инструмента применяют двухзаходные червячные фрезы с шахматным расположением зубьев, которыми на пакете заготовок нарезают одновременно два зуба без фасок. При изготовлении червячной фрезы профиль затылуют под углом 15° к оси через зуб, что обеспечивает получение заднего угла 4°; число зубьев червячной фрезы 12, спираль канавки правая, а направление нитки левое; величина затылования 3 мм, неполные нитки срезают. Биение опорных торцов 0,02 мм; допускаемое отклонение шага винтовой нарезки ±0,025 мм при шаге 7 мм, ±0,04 мм при шаге более 7 мм. Для образования зубьев методом обката у фрез размером 100 X 1,0 мм с числом зубьев 112 применяют червяч-  ную фрезу шириной 16 мм с шагом 2,786, углом подъема винтовой линии 0°4Г,. радиусом при вершине зуба 0,2 мм и шагом спиральной канавки 19,7 м. Норма времени на фрезерование зубьев фрезой составляет 0,205 мин. Стойкость червячных фрез между переточками составляет 3 ч при стойкости до полного износа 57 ч. После термической обработки у фрез шлифуют торцы на специальных плоскошлифовальных станках (СПШ) без закрепления шлифуемой фрезы. Дисковую фрезу 1 (рис. 58) устанавливают с зазором 0,05-0,08 мм на центрирующем пальце 2. Шлифовальный круг 3 формы АЧЦ подводят к фрезе, как показано на рисунке. Фреза и круг вращаются в разных направлениях. Максимальный угол поворота шлифовальной головки станка 10°. Мощность электродвигателя привода заготовки 1 кВт, шлифовального круга 4 кВт; окружная скорость фрезы 135 м/мин, шлифовального круга 22 м/с. Широко применяют приспособления для шлифования торцов фрез; производительность приспособлений 1000 фрез за смену. При массовом производстве отрезных фрез для шлифования торца с поднутрением используют автоматические плоскошлифовальные станки МШ-92, СШ-91 и ИС-101. При поточном производстве отрезных фрез на одной линии обрабатьшают заготовки до термической обработки, а на другой - заготовки после термической обработки. До организации поточного производства среднемесячный выпуск фрез был 17 200 шт, а после - 59 740 шт. Трудоемкость изготовления фрез составляла 0,34, а стала 0,19 ч; среднемесячный выпуск на одного рабочего повысился с 382 до 972 шт., расход металла на одну фрезу снизился с 0,082 до 0,073 кг. Зубья дисковых отрезных фрез диаметром 100-300 мм при тшщине до 3 мм с различным числом зубьев разводят на универсальном приспособлении [53 3; При изготовлении фрез с помощью этого приспособления исключается операция шлифования торцов с поднутрением (рис. 59). К основанию / приспособления приварены Рис. 58. Схема обработки фрезы на шлифовальном станке стенка 2 и планка 3. Стенка несет две оси 4 с вращающимися рычагами 5, прижимаеглыми к стенке планкой 6. Пара зубчатых колес 7 вращается на осях 4, другая пара колес 8 установлена на осях 9 и скреплена шпонкой 10. Оси 9 помещены во втулках ; концы осей имеют четырехгранники под ключ; на шпонках 13 закреплены ролики 14. Во втулках 15 смонтированы поводки 16 с правой и левой резьбой. В поводках помещен винт 17,  1 30 31 W 21 22 3 19 23 2t ?i 26  Рис. 59. Приспо- gY собление для разводки зубьев фрез Л-Л а в стенке 2 - вилка 18. Средняя часть приспособления находится на планке 3, к которой прикреплены две планки 19, служащие направляющими для салазок 20. Салазки несут центр 21, винт 22, рукоятку 23 и планку 24. Центр удерживается от поворота винтом 25. На оправку 26 устанавливают обрабатываемую фрезу и прижимают шайбой 27 и гайкой 28. Фреза подается к роликам винтом 29, соединенным со стойкой 30 болтами 31. В зависимости от величины развода устанавливают глубину ввода зуба в паз роликов. Вращением винта 17 ролики приближают до упора. Поворотом одной из осей 9 через рукоятку 12 разводят зубья. При смене фрез заменяют и пару роликов. Штампованные фрезы с разведенным зубом при Установим охранное оборудование. Тел. . Звоните! |