Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

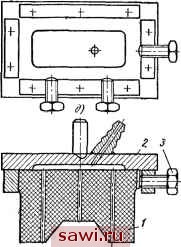

Установка технических средств охраны. Тел. . Звоните! Главная Станки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 Оптимальное значение натяжения проволоки /д-/4 разрывающей силы. Оно зависит от материала проволоки и силы тока. Оптимальное значение натяжения медной проволоки диаметром 0,05; 0,08; 0,1; 0,015 и 0,5 мм соответственно будет 15; 75; 85; 125 и 2000 кгс. Вольфрамовая проволока диаметром 0,04 мм имеет оптимальное натяжение 75 кгс. Наиболее приемлемым материалом для проволоки является медь, минимальный диаметр ее 0,08 мм. Для обработки заготовок меньших размеров, например 0,025-0,04 мм, лучшие результаты показывает вольфрамовая проволока. Однако производительность вольфрамовой проволоки ниже медной в 1,5 раза. Диаметр проволоки определяется шириной реза, равной диаметру плюс удвоенная величина зазора. При увеличении диаметра проволоки с 0,15 до 0,2 мм производительность возрастает с 0,45 до 0,62 мм/мин при неизменной скорости резания. Длина инструмента-проволоки на рабочем участке должна быть минимальной, так же как и зазоры в пазах, направляющих проволоку. При сравнении проволоки из меди и латуни производительность разрезки одинаковая, но расход латунной проволоки больше медной в 1,5 раза. Инструмент-электрод из латуни диаметром 0,18 мм (рис. 133, в) при напряжении 150 В и наложении ультразвуковых колебаний с частотой 18,3 кГц обеспечивает повышение производительности в 1,8-8,55 раз. Инструменты-электроды из углеграфитовых материалов являются термостойкими, хорошо обрабатьшаемыми и дешевыми [5]. Величина их износа не превышает 0,5%. Для обдирочных работ со значительной шероховатостью поверхности применяют инструменты В-1, В-2, В-3. Это серийно изготовляемые электроды с числом пропиток 1,243. При применении углеграфитовых инструментов для обработки площади поверхности свыше 1000 мм плотность тока должна быть не более 3 А/см, для обработки площади менее 200 мм - до 10 А/см; напряжение поддерживают в пределах 15-18 В. Углеграфитовые инструменты имеют повышенный предел прочности при сжатии и низкий при изгибе. Применение меднографитовых инструментов повышает производительность по сравнению с медными инструментами с 32 до 400 мм /мин при прочих равных условиях [130]. Главной причиной, препятствующей широкому применению электроискровых процессов для отрезки, является низкая стойкость электродов. Кроме высокой эрозионной стойкости инструмент должен обладать хорошей обрабатываемостью. Сравнительные данные для различных материалов приведены в табл. 63, Углеграфитированные электроды имеют уменьшенный износ по сравнению с латунным на 30-80%; экономия цветных металлов составляет 1 кг, а углеграфитового материала-50-100 кг, алюминия или меди 150-300 кг. Углеграфитированные материалы состоят из 99% углерода, что и придает им высокую термостойкость. ir) 6) 4   г) ej Рис. 134. Схемы крепления углеграфитированиых электродов: с, б - хвостовик на резьбе; е - соединение запрессовкой; г - с помощью паза; д - в державке; е - запрессованный хвостовик Схемы закрепления углеграфитированных электродов показаны на рис. 134. Приведенные способы крепления рекомендуется применять при малых токах (до 50А) и небольших сечениях, так как при большой разнице размеров сечений хвостовик обламьшается, а резьба выкрашивается. Оптимальным видом крепления является закрепление электрода в державке (рис. 134, д); неподвижные упоры и основание державки являются базами для установки инструмента. Разрезка при помощи проволочного электрода-инструмента является наиболее распространенным процессом. Скорость съема и износ электрода прн обработке различных материалов

Дисковый электрод (рис. 133, в) применяют для разрезки хрупких и твердых материалов - вольфрама, молибдена, тантала и твердого сплава. В промышленности применяют разрезку при помощи ленточного инструмента-электрода (рис. 133, г). Этим методом наиболее часто прорезают узкие щели и пазы размером 0,05- 0,1 мм в деталях машин и приборов. В отличие от проволоки дисковые электроды обтачивают, фрезеруют и разрезают. Режимы механической обработки графитирован-ных инструментов представлены в табл. 64. Основными способами изготовления металлических электродов являются гальванопластика и горячее прессование. Таблица 64 Режимы механической обработки графитнрованных инстру.чентов

Установим охранное оборудование. Тел. . Звоните! |