Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

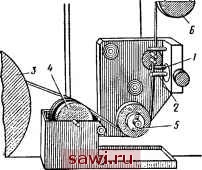

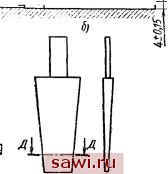

Установка технических средств охраны. Тел. . Звоните! Главная Станки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 ±0,002 мм. Из материала диаметром 10 мм отрезают заготовку. В центре ее сверлят отверстие диаметром 0,18 мм, в которое заводят проволоку для электроискровой обработки паза. Электроискровая обработка позволила уменьшить расход цветного металла в 2,6 раза и снизить себестоимость изготовления. Прорезка пазов (рис. 137, в) в никелевой заготовке диаметром 2 мм, с толщиной стенки 0,1 мм и паза 1,6 мм строго по оси электроискровым способом, непрофилированным электродом резко сократила технологический брак и снизила трудоемкость изготовления изделий [1 ]. На отрезку прибылей у колес углесоса ЮУБЛ и грунтовых насосовэлектроискровымспособомрасходуется 10 мин, тогда как на отрезку тех же прибылей механическим способом расходуется 218 мин. При электроискровом процессе непосредственный контакт между инструментом и деталью отсутствует. Объединяя существующие способы электроискровой разрезки, можно заключить, что наиболее распространенными схемами являются: разрезка при помощи электрода-проволоки, дискового электрода-инструмента, пластинчатого инструмента и ленточного электрода. Из приведенных схем наиболее высокоэкономичным способом является разрезка инструментом-проволокой. Правка электрода-инструмента производится несколькими цилиндрическими стержнями, расположенными на пути ее следования в шахматном порядке. Окончательная правка осуществляется в приспособлении, изображенном на рис 138 [94 ]. Оно содержит цилиндрические стержни / и 2, подающую бобину 5, ролики 4-6- Техника электроискровой обработки беспрерывно совершенствуется. Вводят новые разновидности электроискровой обработки. В промышленности для разрезки и прорезки узких щелей и пазов высокого класса чистоты и точности в труднообрабатываемом материале применяют высокочастотную электроэрозионную обработку. Этот процесс отличается короткими и высокочастотными импульсами; первое обеспечивает качество и точность, а второе - повышенную производительность. Производительность электроэрозионной обработки выше производительности при чистовых режимах электроискрового метода в 30-50 раз [145]. Отношение длительности импульса к его амплитуде в этом случае мало. В результате торможения электронов на аноде возникает высокая мгновенная температура анодного пятна, достигающая 100 000° С, вызывающая взрывное испарение металла- При этом методе достигается точность 1-3 мкм, шероховатость поверхности 9-го класса чистоты- Импульсы генерируются ламповыми генераторами. Практически электроискровые станки модернизируют путем подключения к ним генератора-приставки типа 1ВЧИУ-2М, НИТ-1 и др. Обработка щелей малых размеров механическим путем практически невозможна. Электроимпульсным способом обрабатывают щели шириной 0,2 мм и глубиной 18-20 мм с точностью 0,04 мм [145]. При увеличении ширины щели до 2,5-10 мм глубина ее достигает 80-100 мм- При небольшой глубине щели, не превышающей 8 мм, применяют электрод-инструмент в виде лопатки, у которой толщина хвостовой части уменьшается относительно рабочей части на 0,2 мм. Электроды-инструменты для глубоких щелей с целью увеличения жесткости хромируют. Скорость обработки щелей на глубине составляет 0,5-0,8 мм/мин. Деталь гидроаппаратуры станков, имеющая щель шириной 0,2 мм и глубиной 0,8 мм, показана на рис 139, а. Такую щель обрабатывают электронмпульсным способом медным электродом толщиной 0,1 мм; применяется режим: V = = 306 В, средней силы ток / = 0,5 А. Деталь из жаропрочного сплава, в которой прорезают щель шириной 0,6-4 мм и глубиной 90 мм, изображена на рис 139, б-Допуск на широкую часть щели А составляет 0,15 мм, узкую 0,12 мм и радиусную 0,2 мм; увод оси не должен превышать ±0,1 мм. Щель образуется за два этапа: прорезка радиусной и конусной частей. Радиусную часть щели прорезают электродом, изображенным на рис. 139,в. Для выполнения предварительной конусной части применяют электрод, изображенный на рис 139, г.  Рис. 138. Схема правки электрода-провшоки Конструкция приведенных электродов обеспечивает их достаточную жесткость при минимальном межэлектродном зазоре. Линейный износ электрода составляет 2% при межэлектродном зазоре 0,05 мм на сторону. Щель, изображенная на рис. 139, б, образуется путем: 1) предварительной обработки ступенчатым электродом: на   Толщина 0,15мм Рис. 139. Схема прорезки щелей и узких пазов {а~б) и применяемые электроды (е-г) глубину 25 и 20 мм; 2) обработки ступенчатым электродом прямолинейного сечения 1X 10 мм, прорезки закруглений и калибровки их. В результате образуются ступенчатый канал, заданные конусность и размеры. Щель шириной 1 мм обрабатывается при уменьшении тока до 10 А, так как при большем токе и ширине электрода до 0,5 мм последний разрушается. Углеграфитированные электроды показали хорошие результаты при обработке щелей шириной 2-3 мм и выше. Для обработки более тонких щелей целесообразно применять медные электроды. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||