Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

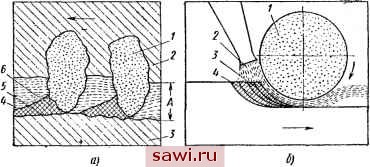

Установка технических средств охраны. Тел. . Звоните! Главная Станки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 Глава XI Электролитический метод разрезки материалов При электролитическом процессе абразивные или алмазные зерна круга / (рис 145, а), закрепленные в круге токопроводной связкой 2, образуют между токопровод-ной заготовкой межэлектродный зазор А. В этот зазор  Рис. 145. Схема электролитического шлифования: а - 1 - круг; 2 - связка; S - заготовка; 4 - электролит; 5 - шюикгг, 6 - продукты анодного растворения; б - I - круг; 2 - электролит; 3 - продукты анодного растворения; 4 - заготовка непрерывно подается рабочий электролит 4. Электрический ток, протекая от заготовки, являющейся анодом, проходит через токопроводящий электролит. Заготовка 3 подвергается электролитическому анодному растворению-Образующаяся прочная пассивированная пленка 5 и продукты 6 анодного растворения удаляются зернами круга 1, имеющего вращательное и поступательное движение. Оптимальный межэлектродный зазор А - 0,05 мм. Количество материала, снимаемого электрохимическим путем, обратно пропорционально величине межэлектродного зазора А; однако с уменьшением зазора ухудшаются условия подачи электролита и удаления продуктов анодного растворения. Абразивный круг на токопроводной металлической связке служит катодом; напряжение не должно превышать 8 В при плотности тока 100. А/см. Схема электролитического шлифования с механическим резанием дана на рис. 145, б. По данным Сато Кэндзи, из общего количества материала, снимаемого при электролитическом шлифовании сталей при плотности тока более 100 А/см и межэлектродном расстоянии 0,05 мм, доля электролиза составляет 99,5%; по данным М. Ямадзаки, при электролитическом шлифовании сталей съем в результате резания составляет не более 1%, а 99% приходится на долю электролитического процесса; по данным В. Ю. Веромана, толщины твердого сплава снимается при электролитическом процессе и - /ю при резании. Абразивные и алмазные круги на металлической связке Для электролитического шлифования, отрезки и прорезки применяют \ 7абразивные круги на ме- таллических связках СЭШ-1 и СЭШ-2, или алмазные круги на связках М5, М5-5, МВ-1 и др. формы Д или ПП. Для отрезки металлов и постоянных магнитов используют абразивные токопро-водные круги, для разрезки заготовок из твердого сплава - алмазные. Для абразивных кругов на связке СЭШ-1 оптимальная концентрация зерна по объему 50- 55%. Наиболее эффективным материалом для круга является белый электрокорунд. Абразивный круг на металлической связке показан на рис 146; корпус круга алюминиевый, а абразив и связка расположены по периферии слоем высотой 10-15 мм. Оптимальная зернистость круга для обработки сталей 100-120, для шлифования - разрезки постоянных магнитов оптимальной зернистостью  Рис. 146. Абразивный круг на металлической связке кругов на связке СЭШ-2 следует считать 70-80. Оптимальной концентрацией алмазных кругов при шлифовании твердого сплава является 100%, азернистостью 100/80 [191. Оборудование Участок электролитической разрезки заготовок показан на рис. 147. Модернизированный станок ЗГ71 (рис. 148) для электролитического шлифования - разрезки невра-щающихся заготовок имеет стеклотекстолитовые кольца / и 8, планшайбу 2, стеклотекстолитовый фланец 3, кожух 4, подставку 5, стеклотекстолитовый диск 6, алмазный Рис. 147. Участок электролитической разрезки заготовок: / - станок ЗГ71; 2 - бак; 3 :- пульт управления; 4 - выпрямитель круг 7, медную гильзу 9, планки 10, 12, щеткодержатель втулку 13 и крышку 14. Шпиндель изолируют от станины и соединяют с отрицательным полюсом источника тока. Для электролитической разрезки невращающихся заготовок наиболее часто модернизируют универсально-заточной станок ЗА64. Модернизированная головка станка ЗА64 (рис. 149) состоит из кожуха /, кронштейна 2, планок 3 и 4. Для наблюдения за процессом разрезки в кожухе сделано окно. Электролит подается насосом ПА-22 в бак емкостью 100 л. Пульт управления смонтирован в отдельном шкафу. Электролитическую разрезку вращающихся заготовок выполняют на модернизированном круглошлифовальном станке 312М. Станок дополнительно имеет узлы подвода тока: к детали, к инструменту, и к шлифовальному кругу. Узел подвода тока к шлифовальному кругу показан на рис. 150. При растачивании в нем шести отверстий под электрощетки оси отверстий должны быть параллельны их оси цилиндрической поверхности диаметром 165 мм; допустимая непараллельность 0,02 мм; неперпендикуляр- Установим охранное оборудование. Тел. . Звоните! |