Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

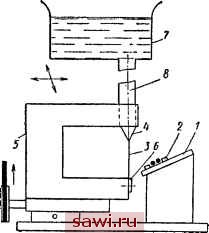

Установка технических средств охраны. Тел. . Звоните! Главная Станки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 установлен редуктор с широким диапазоном уменьшенных продольных подач от 0,05 до 0,5 м. Схема приспособления для разрезки кристаллов полупроводниковых материалов электролитическим методом дана на рис 153 [28]. Заготовку устанавливают на стол / и закрепляют пластинами 2. Натянутая нить 3 пропущена через фильтр 4 и зажата поддерживающей рамкой 5 при помощи подвижной пластины 6. По платиновой нити 3 9

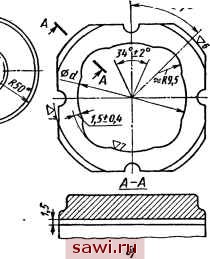

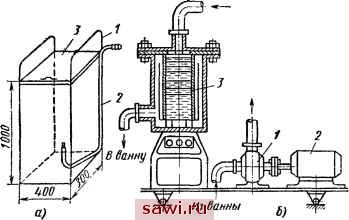

Рис. 152. Схемы шлифования: а - паза; б ва по внутренним радиу сам электролит подается из резервуара 7 через трубку 8 непрерывной струей. Плотность тока 0,8-1 А/см, скорость разрезки 1,5-2 мм/мин. Шероховатость и форма поверхности реза зависят от электрического режима, давления и скорости истечения струи электролита. На скорость истечения влияют высота расположения резервуара 7 и подача сжатого воздуха. Рамка 5 с платиновой проволокой при помощи двух электродвигателей может перемещаться вперед, вправо или влево. Передвижение рамки обеспечивает постоянство зазора между проволокой и обрабатываемым материалом. Удаление продуктов анодного растворения осуществляется струей электролита; ее сечение минимально, а тонкая проволочка находится внутри этой струи. Для приготовления электролита растворяют 500- 1500 кг поваренной соли с помощью устройства, позволяю-шего сократить время на приготовление в 8 раз [35], 286 Устройство (рис. 154, а) состоит из каркаса /, воздухопровода 2 и крышки 3- Допустимая степень загрязненности электролита 8-10 г/л. Длительность использования электролита при очистке естественным отстоем 30-40 ч а центрифугами 200-250 ч. Схема очистки электролита показана на рис. 154, б. Для образования 40 щелей в кольце диаметром 300 мм, шириной 50 мм и толщиной 5 мм изготовлен полуавтомат ЭХС-31. Электрохимическая обработка фасонных щелей в форме запятой обеспечила 10 500 р. годовой экономии. Рабочая подача электрода 0,3-3 мм/мин при ходе электрода 205 мм; число прорезаемых пазов 20-40; диаметр обрабатываемых колец 180-400 мм; давление сжатого воздуха 4-5 кгс/см* при давлении электролита 2-4 кгс/см. Внедрение полуавтомата повысило производительность в 5 раз. Делительный механизм смонтирован на сварной станине полуавтомата. С его помощью можно обрабатывать глухие и сквозные пазы. Для сквозных пазов на полуавтомате имеется устройство, заполненное сжатым воздухом. Электрохимическое шлифование-прорезка и отрезка заготовок из жаропрочных сплавов на модернизированных станках ЭВ12 и ЗА229 абразивными токопроводными кругами на связках СА2 и М5-5 по сравнению с обычной прорезкой и отрезкой увеличивает производительность в 1,5-3 раза, с повышением стойкости в 3-10 раз. Шероховатость поверхности уменьшается с 6-го до 9-го класса чистоты. Полностью ликвидирован брак из-за сколов, прижогов и трещин- Применяют электролит состава: 15% азотнокислого натрия, 5% сегнетовой соли, 2% буры, 78% воды; расход электролита 6 л/мин; зернистость абразивного круга КЗ 80, концентрация 50%; режим: V = 30-35 м/с; spp. = 114 мм в минуту;  Рис. 153. Приспособление для разрезки кристаллов напряжение 16 В; плотность тока 100-120 А/см; электрохимическая обработка заготовки обеспечила 20 тыс. руб. годовой экономии. Электрохимическое шлифование - прорезка пера лопаток постоянного профиля осуществляется на модернизированных станках 6Н81, 6М42К при указанном выше режиме. Экономическая эффективность составила  Рис. 154. Приспособление для приготовления электролита и схема очистки электролита: а - / - каркас; 2 - воздухопровод; 3 - крышка; б - / - насос; 5 - электроде и tare ль; 3 - бак 30 ТЫС. руб. Для правки алмазных и абразивных кругов на токопроводящих связках используют высокопроизводительную установку. Напряжение на выходе установки 6-24 В. Правящим абразивным кругом является круг КЗ па связке М5 размером ПП125 X 10 X 32 мм, зернистостью 25, служащий катодом. Круг, подвергаемый правке, является анодом. Производительность правки увеличивается в 8-10 раз, повышается точность, сокращается расход кругов, возрастает шероховатость алмазного круга, повышающая его режущую способность, улучшаются условия труда. Экономическая эффективность установки 25 тыс руб. в год. Регулирование межэлектродного зазора осуществляется автоматическим корректиров-П1ИК0М. Диапазон корректирования зазора составляет О- 0,25 мм; потребляемая мощность 100 Вт. Установим охранное оборудование. Тел. . Звоните! | ||||||||||||||||||||||||||