Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

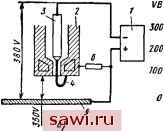

Установка технических средств охраны. Тел. . Звоните! Главная Станки 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 Для образования цилиндрических и многогранных отверстий сложнофасонных полостей применяют станок ЭХС-2В. Максимальная площадь обрабатываемой поверхности 150 см, производительность 5000 мм/мин. При прорезке ручьев периодического сечения на прокатных станах используют электроэрозионный метод с применением генераторов МГИ-П9 и ВГ-33. В лаборатории Argon Heisicnee Laboratorii при разрезке урана в качестве рабочей среды используют дистиллированную воду или трансформаторное масло, а в качестве электрода- диск диаметром 140 мм и толщиной 1,2 мм; относительный износ диска составляет 50%. На основании изложенного можно сделать следующие выводы: 1) наиболее эффективно электролитический метод используют при отрезке и прорезке токопроводных материалов с оптимальным давлением на круг; 2) затраты на электролитическое и механическое шлифование относятся как 1 : 4; 3) при электролитическом процессе обработка материала осуществляется в результате электролиза (94-96%); 4) расход абразивных кругов сокращается в 15-20 раз; 5) шероховатость поверхности уменьшается на два-три класса; 6) при электролитическом процессе съем металла не связан с выделением теплоты на обрабатываемой поверхности; поверхностный слой не имеет прижогов, трещин и внутренних напряжений; 7) производительность электролитического метода в 3-4 раза выше производительности других методов при хорошем качестве обрабатываемой по-вер,хности; 8) наибольший эффект от применения метода получается при обработке труднообрабатываемых материалов; 9) вследствие малой скорости анодного растворения (6---20 мм/мин) необходимо максимально уменьшить продольную подачу и увеличить глубину шлифования; 10) повышенный съем обрабатываемого материала достигается также при уменьшении межэлектродного зазора. 10 с. и. Веселовский Глава ХП Разрезка материалов плазменной струей Плазма - это четвертое состояние вещества, в котором наряду с нейтральными и возбужденными атомами имеются и ионизированные атомы и электроны. Схема плазменно-дуговой разрезки приведена на рис. 155, а [151]. В зависимости от плазменной горелки, давления   so 100 ISO Ш 250 500 3> Рис. 1Б5. Схема плазменно-дуговой разрезки (а) и вольт-амперная характеристика (б): / - источник теплоты; 2 - сопло; S - электрод; 4 - вспомогательная дуга; 5 - заготовка; 6 - сопротивление 11Б1] В камере и мощности установки плазменная струя выбрасывается с разной скоростью (в среднем при 1000° С скорость 6000 м/с). Средняя скорость плазмы и = 1,3 X X 10 YTIA, где Т - абсолютная температура плазмы, А - атомный вес вещества. Резка осуществляется с высокой производительностью, малой шероховатостью поверхности и зоной термического и химического влияния. Плазменной струей легко разрезают вольфрам, молибден, постоянные магниты, тантал, керамику, твердый сплав, кварц, ферриты и другие труднообрабатываемые материалы. Вольт-амперная характеристика приведена на рис. 155, б. На Электростальском электрометаллургическом заводе им. Тевосяна внедрена поточная линия плазменной резки. Плазменную резку звездочек диаметром 1000 MM из листовой стали толщиной 10 мм, собранной в пакет, осуществляют по копиру при токе 500 А. Экономическая эффективность применения этого метода составила 5 тыс. руб. Поверхность разрезки не требует последующей механической обработки. Челябинский трубопрокатный завод, Ленинградский завод Лентрублит и Новомосковский металлургический завод применяют плазменную резку как установивщуюся технологическую операцию при изготовлении спирально-шовных труб диаметром до 2500 мм. Технико-экономические показатели Плазменную разрезку материалов осуществляют с помощью установки, которая обеспечивает ежегодную экономию 30-50 тыс. руб. [134]. На этой установке разрезают заготовки из легированных сталей толщиной до 200 мм и толщиной до 100 мм из меди п ее сплавов. Установку обслуживает один рабочий-резчик. На установке используют головку типа Т-12 с раздельной подачей газов. В качестве источника питания применяют три однофазных трансформатора типа ТСД-1000-4 с напряжением холостого хода 360 В. Рабочий ток регулируется в пределах 400-900 А дросселями трансформаторов и балластными реостатами типа РБ-300, включенными в основную цепь. В качестве дросселя насыщения используют вторичную обмотку трансформатора ТСД-1000-4. Блок-выпрямитель состоит из 12 кремниевых диодов типа ВКД-200. В плазменной установке Фиалка температура используемого газа 4000-6000° С; мощность установки 5- 15 кВт. Широкое применение находит микроплазменная установка МПУ-РУ. Экономический эффект от внедрения этой установки составляет 50-80 тыс- руб в год; установка выпускается серийно. Скорость разрезки плазменной струей заготовки толщиной 25 мм из углеродистой стали составляет 8,3 см/с; заготовки толщиной 12,5 мм-4,1 см/с и заготовки толщиной 25 мм-2,1 см/с Вольфрамовые заготовки толщиной 4,1 мм разрезают со скоростью 1,5 см/с, а алюминиевые толщиной 6,35 мм - со скоростью 46 см/о 11511. Газы, применяемые в качестве рабочей среды в плазменных горелках, приведены в табл. 81. Электрическая энергия плазменной струи расходуется на диссоциацию молекул и ионизацию атомов. Режимы плазменной резки заготовок из углеродистой стали приведены в табл. 82 150 J, Установим охранное оборудование. Тел. . Звоните! |