Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

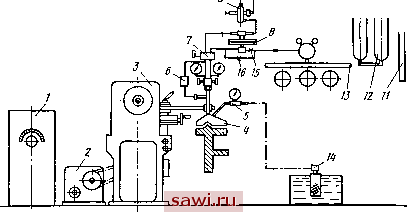

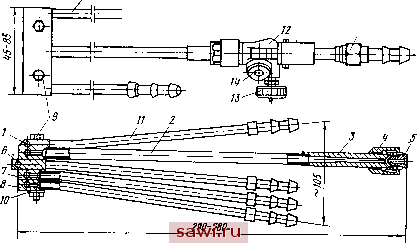

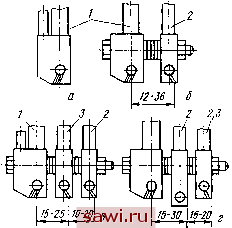

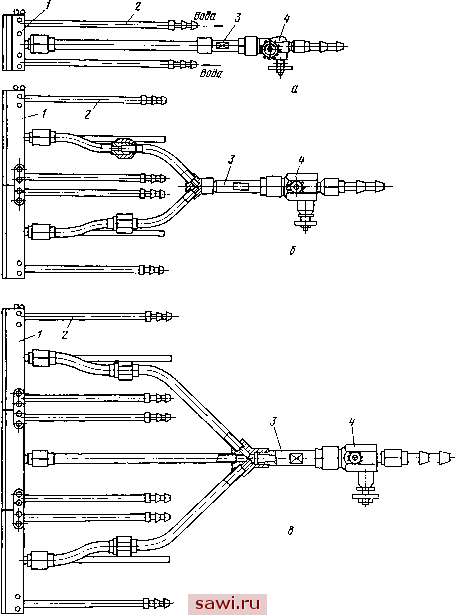

Установка технических средств охраны. Тел. . Звоните! Главная Поверхностная закалка нагреванием 1 2 3 4 5 6 7 8  Рис. X.l. Типовой комплект оборудования универсального закалочного поста: / - привод; 2 -редуктор; 3 - станок; 4 -горелка; 5 - разбрызгиватель; 5 - блок гашения пламени; 7 - газовый рубильник; S - регулятор равного давления; 5 - регулятор давления; 10 - рампа ацетиленовых баллонов; - ацетиленопровод; 12 - водяной затвор; 13 - рампа кислородных баллонов; 14 - насос; 15, 16 - вентили Газовые горелки Газовые горелки, применяемые для поверхностного нагрева при газопламенной поверхностной закалке, по своей конструкции мало отличаются от существующих стандартных горелок, используемых для газовой сварки, и представляют собой прибор, предназначенный для образования горючей смеси, состоящей из горючего газа (ацетилена, коксового, природного) и кислорода. По способу образования горючей смеси газовые горелки делят на инжекторные и безынжекторные. В инжекторной горелке смеоь образуется по принципу увлечения горючего газа кислородом, истекающим с большой скоростью из отверстий инжектора. Кислород, протекая с большой скоростью через узкий канал инжектора, направляется в смесительную камеру, производит разрежение в камере инжектора и тем самым принудительно засасывает горючий газ. В безынжекторную горелку из двух соединенных вместе трубок поступают под одинаковым давлением кислород и горючий газ и направляются в Смесительную камеру, где и происходит смешение. Безынжекторная горелка работает более устойчиво, если горючий газ имеет достаточно высокое давление (>0,6 ат). Хотя пламя инжекторной горелки менее устойчиво и состав его может часто изменяться самопроизвольно в зависимости от изменения условий нагрева, этот недостаток компенсируется возможностью применения для инжекторных горелок газа низкого давления, что важно в производственных условиях (например, при работе на коксовом и природном газах). Поэтому при газопламенной закалке применяют в основном инжекторные горелки. Конструктивно газопламенная закалочная горелка состоит из трех основных узлов: рукоятки с газовыми каналами и регулирующими вентилями; трубки с инжектором и смесительной камерой; многопламенного наконечника, служащего для образования закалочного пламени. Кислород, попадая в горелку через регулирующий вентиль 1 (рис. Х.2), проходит через отверстие инжектора 2 в смесительную камеру 3 и дальше направляется к выходу через наконечник 4. Газ, попадая в горелку через регулирующий вентиль 5 по каналам 5, вследствие разрежения в канале инжектора засасывается в смесительную камеру 3 и поступает к выходу через отверстия наконечника в виде горючей смеси, которая, сгорая, образует нагревательное пламя. Как правило, закалочные горелки рассчитаны на обеспечение равномерного нагрева поверхности на глубину 1-10 мм до температуры закалки при скорости передвижения горелки относительно детали или детали относительно горелки от 60 до 300 мм/мин. Давление кислорода, подаваемого в горелку, зависит от площади выходного отверстия наконечника: чем больше эта площадь, тем выше должно быть давление кислорода. Пределы применяемых на практике давлений находятся в диапазоне 2-10 ат. Для ацетилено-кислородной закалки наиболее универсальны серийно выпускаемые горелки конструкции ВНИИавтогенмаша серии ЛГ и горелки с наконечниками НАЗ-55. Горелки с наконечником НАЗ-55 (рис. Х.З) имеют мундштук 1 с удлинительной трубкой 2, смесительную камеру 3, накидную гайку 4, инжектор 5, охлаждаемый экран 6, разбрызгиватели 7 и 8, соединительные болты 9 и установочные шайбы 10. Мундштук / охлаждается во- дой, поступающей по одной из трубок /Д независимо от подачи воды в охлаждающие устройства. Наконечник накидной гайкой 4 присоединяется к корпусу 12 обычной сварочной горелки типа ГС-57. Подачу ацетилена регулируют вентилем 13, а кислорода - вентилем 14. Кислород и ацетилен поступают в горелку через отдельные ниппели 15. Кислород через ниппель 15 мундштуку присоединяют один разбрызгиватель для подачи воды. Воду в разбрызгиватель подают при температуре 15-20° С независимо от температуры воды, идущей на охлаждение мундштука. Скорость перемещения закаливаемой поверхности должна составлять 70-150 мм/мин, а линейный расход воды - в пределах 0,4-0,8 л/(минХ Хсм).  Рис. Х.2. Схема инжекторной закалочной газо-кислородной горелки /  Рис. Х.З. Горелка с закалочным ацетиленовым наконечником НАЗ-55 проходит корпус 12 горелки и входит в инжектор 5. При истечении из сопла инжектора в смесительную камеру 3 он засасывает ацетилен, поступающий из другого канала корпуса, и смешивается с ним в смесительной камере и удлинительной трубке. Для закалки поверхностей различной ширины горелка имеет шесть закалочных наконечников с шириной мундштука от 45 до 85 мм. Благодаря независимому охлаждению мундштуков наконечники НАЗ-55 могут быть использованы при различных способах нагрева под закалку и нормализацию. При всех этих операциях охлаждение мундштуков водой предупреждает перегрев горючей смеси и обеспечивает бесперебойную работу. В зависимости от рода термической обработки и марки стали наконечник НАЗ-55 собирают и используют по одной из схем, приведенных на рис. Х.4. Так, нормализацию проводят без присоединения охлаждающих устройств, перемещая горелку вдоль поверхности детали со скоростью 70- 200 мм/мин. При закалке на мартенсит к  Рис. Х.4. Схемы сборки наконечника НАЗ-55 для нормализации (а), закалки на мартенсит (б), закалки натроостит и сорбит с промежуточным охлаждением воздухом и последующим охлаждением водой (в) или с разделением зон нагрева и охлаждения экраном (г): / - подача газов; 2 - подача воды; 5 - подача воздуха  Рис. Х.5. Горелки ЛГ-200 (а), ЛГ-400 (б), ЛГ-600 (в): 1 - мундштук; 2 - трубка для охлаждающей воды; 3 - смесительная камера; 4 - корпус горелки Процессы закалки на троостит и сорбит выполняются со ступенчатым охлаждением: с промежуточным охлаждением воздухом и последующим охлаждением водой или с разделением зон нагрева и охлаждения экраном. Для предупреждения пятнистости закаленного слоя охлаждающий экран устанавливают на расстоянии 1- 1,5 мм от поверхности. В зависимости от расстояния между пластиной и разбрызгивателем, скорости перемещения наконечника и линейного расхода воды можно получать закаленный слой глубиной 2-5 мм без закалочных трещин на сталях с повышенным содержанием углерода и легиро- ванных сталях. Экран позволяет в значительных пределах изменять удельный расход воды, а также производить закалку на сорбит сжатым воздухом без перегрева разбрызгивателя. Скорость перемещения горелки должна находиться в пределах 70-150 мм/мин. Для закалки поверхностей шириной 100-600 мм применяют горелки ЛГ-200, ЛГ-400 и ЛГ-600. В отличие от горелки НАЗ-55 горелка ЛГ-200 имеет корпус с большими проходными сечениями, к которому присоединяются сменные наконечники с мундштуками шириной 100-200 мм. В горелках ЛГ-400 и ЛГ-600 сменные Установим охранное оборудование. Тел. . Звоните! |