Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

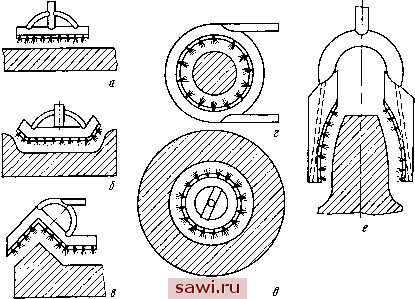

Установка технических средств охраны. Тел. . Звоните! Главная Поверхностная закалка нагреванием 1 2 3 4 5 6 7 8 мундштуки соединяются в секции тройниками (рис. Х.5). Мундштуки имеют двухрядное расположение газовых сопел диаметром 0,8 мм и независимое охлаждение. Разбрызгиватели могут устанавливаться на расстоянии 18-25 мм от мундштука. емых участков поверхности деталей могут быть разнообразны, однако можно выделить основные наиболее часто встречающиеся у деталей оборудования формы и соответственно рациональные формы закалочных наконечников.  Рис. Х.6. Схема профилей закалочных наконечников: а - плоский; б - полутавровый; в - угловой; г, д - кольцевой; е - модульный Горелки, работающие на коксовом газе, отличаются от ацетиленовых в основном значительно большими значениями проходных сечений. Для примера приведем сравнительные характеристики горелок, работающих на ацетилене и коксовом газе, при закалке полосы шириной 100 мм: Ацетилен Коксовый газ Расход, м/ч: горючего газа.....4,0 15,0 кислорода......4,8 13,5 Давление кислорода (избыточное), ат.......3,2 5,0 Размеры проходных сечений горелки, мм: диаметр сопла инжектора 1,6 2,2 диаметр смесительной камеры ........ 4,8 6,5 условный диаметр сопел мундштука...... 4,8 9,0 Диаметры шлангов, мм: горючего газа.....9,5 13,5 кислорода......9,0 10,0 Профиль закалочного наконечника определяется прежде всего необходимостью получения профиля пламени, обеспечивающего равномерный нагрев поверхности детали. Це;есообразно, чтобы форма закалочного пламени соответствовала форме закаливаемой поверхности. Формы закалива- Наконечники с плоским прямолинейным профилем (рис. Х.6, а) наиболее распространены; их применяют для закалки деталей разных размеров: валов, осей, броневых плит, катков и др. Наконечники с по-

Рис. X.7. Наконечник конструкции Днепровского металлургического завода им. Дзержинского для закалки валов и крановых колес лутавровым профилем (рис. Х.6, б) применяют при закалке крановых колес и других аналогичных деталей. Наконечники с угловым профилем (рис. Х.6, в) используют при закалке правильных роликов, направляющих станин, гибочных роликов и других деталей. Для закалки роликов, цапф, валов, осей и др. применяют наконечники с кольцевым профилем (рис. Х.6,г). Наконечники с кольцевым профилем другой разновидности (рис. Х,д) испольауют для закалки внутренних отверстий. Для закалки зубьев шестерен применяют наконечники с модульными профилями. Профиль этих наконечников соответствует профилю закаливаемого зуба. На рис. Х.6, в  Рис. Х.8. Закалочные наконечники конструкции Днепровского металлургического завода им. Дзержинского для закалки зубьев шестерен где /с - шаг между соплами при расположении в один ряд, мм; - расход ацетилена на одно сопло, л/ч. Наконечник подобного типа для закалки зубьев шестерен (рис. Х.8) имеет линейный расход ацетилена (при 1=72 л/ч для сопла диаметром 0,7 мм) 412 л/(ч-см). Для закалки зубьев крупномодульных шестерен на специализированном станке УЗШ-1 (см. ниже) ВНИИавтогенмаш предложил горелку, конструкция которой приведена на рис. Х.9. Горелка состоит из корпуса, шести сменных узлов для смешения газов, шести сменных наконечников размеры мундштуков которых соответствуют закаливаемым поверхностям зубьев с модулем от 10 до 30 мм. Для обеспечения возможности закалки зубьев шестерен в указанных пределах у каждого наконечника 1 мундштуки 2 выполнены с взаимозаменяемыми газовыми и водяными соплами 3 п 4. Число газовых и водяных сопел неодинаково, а диаметр и шаг сопел в каж-

Рис. Х.9. Горелка конструкции ВНИИавтогенмаша для закалки зубьев шестерен показана схема такого наконечника для закалки зубьев шестерен с модулем от 10 до 30 мм. Кроме указанных типов наконечников, для закалки поверхностей сложной формы применяют специальные виды наконечников. Большинство горелок, применяемых на металлургических заводах, имеет корпусы обычных сварочных горелок и отличается лишь конструкциями мундштуков. У большинства мундштуков однорядное или двухрядное расположение сопел диаметром 0,6-0,8 мм для выхода газовой смеси. На рис. Х.7 изображен наконечник для закалки шеек валов, крановых колес и других деталей. Корпус наконечника состоит из двух камер: газовой, из которой газовая смесь выходит через ряд сопел диаметром 0,7 мм, и водяной, из которой подается вода через наклонную щель. К корпусу приварены трубки для подачи газовой смеси и воды. Корпус наконечника изготавливают из листовой меди или латуни. Линейный расход ацетилена [л/ (ч см) ] для изображенного на рис. Х.7 наконечника может быть определен по формуле дом ряду постоянные. Благодаря этому каждый наконечник может быть использован для закалки 2-3 смежных модулей. При установке центровка горелки относительно оси зуба достигается за счет выступов 5, разделяющих газовые и водяные сопла. Горелка работает при давлении (избыточном) кислорода 2-4 ат и ацетилена 0,1-0,2 ат. В последнее время для изготовления закалочных мундштуков горелок, работающих на коксо-газо-кислородном йламени,. применяют не медь, а листовое железо толщиной 2-4 мм Такие горелки, широко применяемые на металлургическом заводе им. Кирова и на НТМК, надежны и долговечны. Приспособления для охлаждения При газопламенной поверхностной закалке в зависимости от содержания углерода в стали применяют различные охлаждающие среды: воду с температурой 15-20® С, подогретую воду и сжатый воздух. Для получения постоянных результатов закалки необходимо контролировать и регулировать давление охлаждающей воды. Это обеспе- чивается водяными бачками постоянного уровня или регуляторами давления типа ГРК-10, включаемыми в сеть перед разбрызгивателями. В тех случаях, когда требуется за короткое время подать большое количество воды (например, при закалке быстрым вращением шеек валов), применяют герметичные бачки, из которых воду вытесняют сжатым воздухом под давлением. При газопламенной поверхностной закалке деталей из сталей с повышенным содержанием углерода (0,6-0,7%), а так- верхности. Если закалке на том же станке подлежат опорные катки, то высота центров станка должна обеспечить возможность вести обработку катка при закреплении в патроне передней бабки. Станок должен иметь длину, позволяющую производить закалку непрерывно-последовательным способом деталей наибольшей длины. Универсальные закалочные станки, изготовленные на ряде заводов, дают возможность закаливать детали оборудования следующими способами: а) небольшие детали  Рис. Х.10. Разбрызгиватели для закалки* а - линейных поверхностей; б - цилиндрических изделий; в - сложных профилей же из низколегированных сталей используют ступенчатое охлаждение с подачей воздуха между пламенем и струями воды. Воздух подают либо из цехового воздухопровода, либо от передвижных компрессоров. Подачу охлаждающей среды на поверхность детали осуществляют с помощью разбрызгивателей (рис. Х.10), которые по форме соответствуют закаливаемому изделию. Диаметр сопел разбрызгивателя обычно составляет 0,9-1,2 мм. Однако в большинстве случаев разбрызгиватель совмещают непосредственно с горелкой. Закалочные станки Необходимые результаты газопламенной поверхностной закалки могут быть достигнуты только при точном соблюдении установленного режима закалки и механизированном перемещении горелки и закаливаемой детали. Для обеспечения этих показателей применяют закалочные станки. В ремонтных цехах и при индивидуальном производстве наиболее рационально использование станков универсального типа, позволяющих закаливать разнообразные детали. В настоящее время универсальные закалочные станки промышленностью не выпускаются и на металлургических заводах для этих целей используют устаревшие или изношенные токарно-винторезные станки. При подборе станков учитывают форму и размеры подлежащих закалке деталей. Так, для закалки длинных деталей (валов) необходимо, чтобы они размещались над суппортом станка, а кольцевая горелка могла свободно перемещаться вдоль их по- цилиндрической формы - способом быстрого вращения при частоте вращения 50- 150 мин-*; б) детали цилиндрической формы диаметром более 100 мм - непрерывно-последовательным способом при окружной скорости на поверхности детали в пределах 50-300 мм/мин; в) детали призматической формы - непрерывно-последовательным способом при перемещении горелки со скоростью в пределах 50-250 мм/мин; г) цилиндрические детали диаметром менее 100 и длиной более 100 мм - комбинированным способом с одновременным вращением детали и перемещением горелки. Такого типа универсальный закалочный станок СА-400 представлен на рис. Х.П. Станок имеет сборно-сварную станину /, переднюю бабку 2, суппорт 3 и заднюю бабку 4. В верхней части станины имеются две двутавровые балки, соединенные поперечными перегородками и нижним листом, образующим корыто глубиной 200 мм. К верхним полкам двутавров крепят чугунные направляющие суппорта. Электроприводы 5 шпинделя и суппорта состоят из асинхронных двигателей, фрикционных бесступенчатых регуляторов и общей коробки скоростей. Скорость перемещения суппорта изменяется фрикционным регулятором 6 с передаточным числом от 1 до б, а частота вращения шпинделя изменяется с помощью шестискоростной коробки передач 7 и вариатора 8 с передаточным числом от 1 до 4. Вращение шпинделя и перемещение суппорта осуществляются независимо друг от друга, что необходимо при комбинированном способе закалки. На щите управления Р, расположенном на передней бабке, находятся две рукоятки Установим охранное оборудование. Тел. . Звоните! |