Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Поверхностная закалка нагреванием 1 2 3 4 5 6 7 8 Таблица Х.6 Параметры газопламенной закалки цилиндрических деталей способом вращения

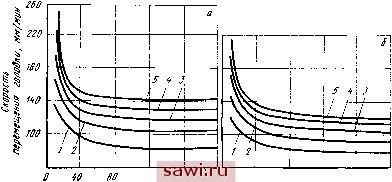

/2 760 ZDffiD 0 80 Толщина1/здеУ71/я, мм 160 200 Рис. Х.16. Зависимость скорости перемещения горелки от толщины металла при комбинированном способе закалки стали марки 45, различном линейном расходе ацетилена и постоянных условиях охлаждения: с -закалка на глубину 2 мм (50% мартенсита); б - закалка на глубину 3,5 мм. Расход ацетилена 8, л/(ч-см)-; 400; 2 - 500; 3 - 600; 4 - 700; 5 - 800 нвают И МОЩНОСТЬ охлаждающих устройств. Эти величины служат исходными для назначения режима нагрева и охлаждения деталей при пламенной поверхностной закалке. Необходимость этих характеристик вытекает также из того, что до последнего времени не создан прибор для определения температуры поверхности изделия при нагреве газовым пламенем. В связи с этим при всех способах закалки, за исключением способа быстрого вращения, контроль за нагревом ведется не по температуре изделия, а косвенным способом - по продолжительности нагрева горелкой постоянной мощности (стационарные способы) или по скорости перемещения горелки (непрерывные способы). Расход ацетилена для нагрева устанавли- вают умножением величины закаливаемой площади изделия (см) на удельный часовой расход. Для определения режима охлаждения принимают удельный часовой расход воды в пределах0,3-0,6 л/(мин.см2), а продолжительность охлаждения равной продолжительности нагрева или на 20% больше. Для закалки цилиндрических деталей способом вращения продолжительность нагрева поверхности вала до 900° С в зависимости от диаметра и линейного расхода ацетилена указана в табл. Х.6. В этом случае расход ацетилена подсчитывают, умножая длину вала на величину удельного расхода ацетилена. Нормы расхода воды и продолжительность охлаждения изделия те же, что и при стационарном способе закалки. Из непрерывных способов закалки наиболее распространен комбинированный способ закалки изделий цилиндрической и призматической формы. Для этого способа характерна зависимость результатов закалки не только от подачи горючей смеси, но и от расстояния от поверхности изделия до пламени и интенсивности подачи воды. Установлено, что наилучшие результаты закалки получаются при линейном расходе ацетилена 400-600 л/(ч-см), линейном расходе воды 0,4-0,6 л/(мин-см) и расстоянии между зоной нагрева и зоной охлаждения 20- 25 мм. Закалку деталей из стали с содержанием углерода более 0,6% целесообразно вести с промежуточным охлаждением воздухом, линейный расход которого принимают равным 1,5-2,5 mV(4*cm). Для всех способов закалки общим является то, что температура по сечению нагреваемой поверхности падает тем быстрее, чем больше мощность пламени (удельный часовой или линейный расход ацетилена). Следовательно, чем выше интенсивность нагрева, тем тоньше получается слой, нагре- Таблица Х.7 Режимы газопламенной закалки валов комбинированным способом при использовании кольцевых горелок

тый выше верхней критической точки без перегрева поверхности, и тем тоньше слой закалки. При малой интенсивности нагрева структурные изменения происходят в более толстом слое, нагрев замедляется, значительная часть тепла расходуется на нагрев сердцевины изделия и закаленный слой получается большей глубины. Таким образом, для того, чтобы получить закаленный слой заданной глубины, применяют мош;ность пламени, при которой металл прогревается только на необходимую глубину. Режим нагрева и охлаждения для комбинированного способа закалки с использованием ацетилено-кислородного пламени можно выбрать по графику (рис. Х.16), составленному на основе опытных данных [расстояние между зоной нагрева и зоной охлаждения 21 мм, линейный расход воды 0,4 л/(мин-см)]. Для комбинированного способа закалки с использованием кольцевых горелок типа КГ (конструкции ВНИИавтогенмаша) режимы нагрева и охлаждения, а также скорости перемещения горелки выбирают, исходя из данных, приведенных в табл. Х.7. Таблица X.8 Режим газопламенной закалки зубьев шестерен Приведенные здесь режимы обеспечивают получение закаленного слоя глубиной 2 мм (до полумартенситной зоны) на валах диаметром 40-140 мм при максимальном расходе ацетилена. Для комбинированного спирального спосо. ба закалки, осуществляемого с помощью горелок типов НАЗ-57 и ЛГ, режимы нагрева и охлаждения выбирают по графикам, приведенным на рис. Х.16. При этом за один оборот вала суппорт должен перемещать горелку на расстояние, равное ее ширине, а окружная скорость вращения вала должна быть такой же, как и при комбинированном способе закалки. Для зубьев шестерен, изготовленных из среднеуглеродистой стали (35, 40, 45, Ст5, Стб, 45Л и др.), режим закалки зависит от модуля и состава горючей смеси. Для ацетилена и коксового газа, наиболее распространенных на металлургических заводах, ориентировочные параметры технологического режима газопламенной закалки представлены в табл. Х.З. 5. Газопламенная закалка деталей металлургического оборудования Газопламенной поверхностной закалке подвергают широкую номенклатуру деталей металлургического и горнорудного оборудования. К их числу относятся детали оборудования агломерационных, доменных, сталеплавильных и прокатных цехов, детали экскаваторов и бульдозеров и др Форма и размеры этих деталей могут быть различны, однако наконечник горелки по своим рабочим размерам и конфигурации должен соответствовать размерам и конфигурации закаливаемой поверхности детали. Охлаждается нагретая под закалку поверхность только водой с температурой 18-30° С при избыточном давлении 0,5 ат разбрызгиванием в виде душа. Заготовки перед механической обработкой подвергают предварительной термической обработке - отжигу, нормализации или улучшению. Детали из легирован-

Примечания: 1. А - при нагреве ацетилено-кислородным, Б - при нагреве коксо-газо кислородным пламенем. 2. Ббльшие цифры в графах с двойными значениями относятся к шестерням меньшего модуля. 31-683 4 Таблица Х.9 to Оптимальные режимы газопламенной закалки деталей при использовании коксо-гао-кислородной смеси Наименование узла, детали

Ходовые ролики спекательных тележек* Уплотняющие пластины спекательных тележек* Ролик увлажнительного барабана Цилиндрическая шестерня привода спёкательной тележки (z=18, m= =30 мм, 6=340 мм) Головной шкив скипового подъемника Ходовые колеса скипов Тормозной шкив лебедки Цилиндрическая шестерня механизма главного подъема рудного перегружателя (г=15, т=28) Винт нажимного устройства блюминга 1150 Червячный вал (двухзаходный, т=15, длина нарезки 380 мм) механизма главного подъема клещевого крана блюминга 1150* Червячный вал (однозаходный) редуктора механизма поворота штанги клещевого крана блюминга 1150 Полый винт нажимного устройства листового стана 4500 Винт механизма выталкивания слитка стрипперного крана: ребра* нарезка* Винт моталки проволочного стана Ходовое колесо рамы манипулятора обжимной клети рельсо-балочно-го стана Вал-шестерня электропушки для забивки летки (2=10, т=25 мм, 6= =200 мм) Червячный вал (трехзаходный) нажимного устройства блюминга 1150 * Указанные детали перед закалкой подогревают по режиму: окружная скорость перемещения закаливаемой поверхности 200 мм/мин, скорость продольного перемещения суппорта с горелкой 200 мм/мин, расстояние от наконечника горелки до закаливаемой поверхности 25 мм, давление коксового газа 180-200 мм вод. ст., давление кислорода 2,5 ат. Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||