Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. . Звоните! Главная Поверхностная закалка нагреванием 1 2 3 4 5 6 7 8 Таблица Х.И Режим газопламенной закалки шестерен различного модуля на установках УЗШ-1 и АЗШ-3

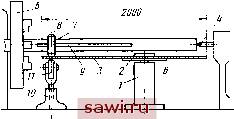

не менее 1000 А при напряжении 6 В. Диск пилы крепят на специальной подставке 2. Выводы низковольтной обмотки трансформатора присоединяют к закаливаемому диску 3 и держателю 4, в котором укреплен  охлаждения обеспечивает твердость дисков НВ380-440. Срок службы упрочненных таким способом дисков достигает трех смен. На Днепровском металлургическом заводе им. Дзержинского разработана технология кислородно-ацетиленовой закалки дисков пил на специальном приспособлении (рис. Х.18), обеспечивающем автоматиза- Рис Х.17. Схема установки для электродно-кон-тактной закалки зубьев дисков пил горячей резки  графитовый электрод 5. Концевой участок электрода выполнен по конфигурации зуба. Опустив электрод на зуб, на обмотку трансформатора автоматически подают напряжение. В течение 4 с (выдержка контролируется при помощи реле времени) головка зуба нагревается до заданной температуры. Затем диск поворачивают и электрод опускается на следующий зуб; в это время нагретый зуб быстро охлаждается вследствие большой массы диска и действия окружающего воздуха. При нагреве происходит также частичная цементация тонкого поверхностного слоя зуба. Все это в результате Рис. Х.17. Схема установки для электродно-кон-тической кислородно-ацетиленовой закалки зубьев дисков пил горячей резки цию процесса и повторяемость результатов термической обработки. На станине универсального закалочного станка устанавливают стойку /, на которой при помощи гайки 2 крепят свободно вращающийся диск пилы 3. В центре 4 и патроне 5 закалочного станка укрепляют вал 6 с насаженным на него приводным роликом 7, армированным резиновым кольцом 8; ролик может перемещаться вдоль вала по направляющей Таблица Х.12 Стойкость различных деталей оборудования, подвергнутых кислородно-ацетиленовой закалке Наименование детали Марка стали Стойкость деталей, мес незакаленных закаленных Оси крановых колес............... Зубчатые венцы крановых колес......... Цилиндрические зубчатые колеса редукторов рольгангов .................... Конические шестерни вертикальных валков универсального стана ................. Муфты включения (кулачки).......... Червячные валы............... Шевронные шестерни шестеренных клетей прокатных станов ................... Эксцентрики прессов.............. Валки правильных машин для тонких листов .... 35 35Л 50 45 55 12-14 10-12 14-16 2-3 3-4 10-12 10-12 4 26-30 35-40 45-53 15 12-17 24-28 24-36 16-18 8-10 шпонке 9. Под диском пилы расположена вспомогательная переносная стойка 10, в вилке которой установлен поддерживающий ролик 11. Скорость вращения ролика с резиновым кольцом, а следовательно, и диска пилы можно регулировать в широком диапазоне за счет изменения числа оборотов патрона 5. Скорость вращения диска также можно регулировать изменением расстояния от приводного ролика до оси диска пилы. При помощи специального зажима на станке укрепляют обычную сварочную горелку с наконечником № 6. Зажим позволяет регулировать расстояние между горелкой и поверхностью зубьев диска пилы. На закалочном станке с подобным приспособлением можно обрабатывать диски пил различных диаметров. Режим термической обработки диска, состоящий из закалки и отпуска, приведен выше (см. табл. Х.10). Опыт показывает, что в результате газопламенной поверхностной закалки в несколько раз повышается срок службы быстроизнашивающихся деталей (табл. Х.12). Вследствие этого значительно сокращаются периодические ремонты и простои оборудования, что дает большую экономию. Так, по данным Днепровского металлургического завода им. Дзержинского, экономический эффект от внедрения кислородно-ацетиленовой закалки составляет около 400 тыс. руб. в год. Аналогичные данные можно привести и по другим заводам. Библиографический список Готлиб А. И. Основы технологии пламенной поверхностной закалки. М., Маш-гиз, 1948. 125 с. с ил. Елизаветин М. А., Сатель Э. А. Технологические способы повышения долговечности деталей машин. М., Машиностроение , 1964. 439 с. с ил. Коровин А. И. Газопламенная поверхностная закалка. М., Машгиз, 1960. 115 с. с ил. Коровин А. И. Типовая технология пламенной поверхностной закалки. М., ЦИНТИ-химмаш, 1967. 105 с. с ил. Лепеха А. Е. Пламенная поверхностная закалка стали. М. - Киев, Машгиз, 1955, 120 с. с ил. Методы повышения долговечности деталей машин. М., Машиностроение , 197L 272 с. с ил. Авт.: В. Н. Ткачев, Б. М. Фи-штейн, В. Д. Власенко, В. А. Уланов. Родзевич П. И., Никберг И. М., Ба-рац А. И. Упрочнение деталей металлургического оборудования. М., Металлургиз-дат, 1963. 343 с. с ил. Тылкин М. А. Повышение долговечности деталей металлургического оборудования. М., Металлургия , 1971. 608 с. с ил. Глава XI ИЗНОСОСТОЙКАЯ НАПЛАВКА ДЕТАЛЕЙ МАШИН 1. Назначение наплавки Из всех способов восстановления и повышения износостойкости деталей машин наплавка получила наибольшее распространение. При этом способе можно сравнительно быстро ползить слой наплавленного металла значительной толщины, что особенно существенно при восстановлении изношенных деталей. Сущность процесса наплавки состоит в расплавлении присадочного металла теплом газового пламени, электрической дуги или других источников тепла и соединении его с основным металлом детали. Для стабилизации процесса наплавки, легирования наплавленного слоя и очистки его от загрязнений электрод (присадочный материал) обычно покрывают специальными обмазками или же наплавку осуществляют под слоем флюса или в среде защитного газа. Широкое применение наплавки для повышения износостойкости и при ремонте де- талей машин объясняется гибкостью и простотой этого метода, возможностью наносить на поверхность изделия материалы любого химического состава и физико-механических свойств с помощью электродной проволоки, флюса, электродного покрытия и др. Благодаря этому наплавкой можно создать на поверхности изделия слой наплавленного металла, обладающий высокой сопротивляемостью изнашиванию при комнатной и повышенной температурах, высокой твердостью или жаропрочностью, спо> собностью сопротивляться термической усталости и сохранять длительную стойкость в условиях агрессивной среды; слой, характеризующийся высокой стойкостью против кавитационного разрушения, струйного и абразивного износа. В зависимости от условий эксплуатации деталей машин, вида изнашивания, степени динамичности действующей нагрузки и других факторов применяют различные наплавочные материалы (табл. XI.1). Установим охранное оборудование. Тел. . Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||