Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. 8(901)543-6693 ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

Установка технических средств охраны. Тел. 8(901)543-6693. Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 реходе через критическую точку Лсз в структуре стали имеются соответствующие карбиды и нитриды, что уже приводит к образованию более мелкого зерна аустенита, так как указанные фазы могут оказывать зародыщевое влияние при образовании новых зерен аустенита. Карбиды и нитриды тормозят рост зерна аустенита при дальнейшем его нагреве, вплоть до температур растворения этих фаз в аустените. Нерастворенные карбиды и нитриды, а также эти же фазы, выделившиеся из аустенита перед началом у-а-превращения, являются зародышевыми центрами образо-  Рис. 75. Субструктура стали 09Г2Ф после контролируемой прокатки, Х2000 вания новых зерен феррита. Все это приводит к тому, что в сталях с дисперсными упрочняющими фазами достигается заметное измельчение зерна феррита, следовательно, дисперсионное упрочнение косвенно обусловливает дополнительное зернограничное упрочнение. Таким образом, легирование, приводящее к дисперсионному упрочнению, будет увеличивать и зернограничное упрочнение, т. е. получение мелкозернистой и дисперсноупроч-ненной стали достигается одним и тем же путем - получением в структуре дисперсных карбонитридных фаз ванадия, ниобия и титана. В днсперсноупрочненных сталях при определенных режимах обработки (контролируемая прокатка, термомеханическая обработка) образуется субзеренная структура, представляющая собой участки внутри зерна феррита, отделенные один от другого дислокационными малоугловыми границами (-рис. 75). Хорошо развитая субзеренная структура вызовет субструктурное упрочнение, определяемое для феррито-перлитных сталей цо уравнению Affc = *o-S (34) где / - размер субзерен; kc-коэффициент, характеризующий строение субзеренных границ (для феррито-перлитных сталей А;с=1,5Х Х10-* МПа-м). При развитой субзеренной структуре зернограничное упрочнение по уравнению (33) не учитывается, а учитывается субструктурное упрочнение по уравнению (31). Оценка предела текучести низколегированных феррито-перлитных сталей показала, что ориентировочно доля отдельных компонентов упрочнения в общем пределе текучести сталей может быть представлена данными табл. 8. Таблица 8. Характеристика предела текучести низколегироваиных феррито-перлитных сталей Компоненты упрочнении Расчетная формула упрочнении Ориеитиро-1 вочная доля коипоиенты упрочнения в пределе Текучести, % Легирующие элементы, увеличивающие данну коипоиенту упрочнения

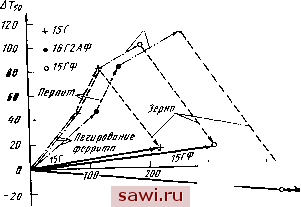

<т, = + Дтр -t- Д% -t- ДОд -(- Д0 + Д0д (или Д0д). Основными факторами упрочнения феррито-перлитных сталей являются твердорастворное и зернограничное упрочнение. Как правило, доля других компонентов упрочнения не превышает в сумме 20 %, т. е. они не вносят существенного вклада в предел текучести низколегированной стали. На практике наиболее целесообразно использоват! Дисперсионное упрочненда, так как карбонитридные фазы: вызывают упрочнение не только вследствие собственного вклада, но и косвенного воздействия на зернограничное упрочнение вследствие измельчения зерна. 2. Склонность стали к хрупким разрушениям Увеличение предела текучести стали обычно сопровождается повышением склонности стали к хрупкому разрушению (температуры перехода из вязкого в хрупкое состояние Тщ>)- Однако каждый из механизмов упрочнения, повышающих предел текучести стали Аот, оказывает различное влияние на изменение температуры перехода (порога хладноломкости) АГпр. Установлено, что все компоненты упрочнения, кроме измельчения зерна, приводят к охрупчиванию стали, т. е. росту Т р. Каждый из механизмов упрочнения, приводящий к охруячиванию стали, повышает Тщ, на разную величину {+АТ р). Для i-той компоненты упрочнения коэффициент охрупчивания при упрочнении п, = АГ р,/Д(т . (35) Единственным механизмом упрочнения, который наряду с ростом Аот обеспечивает снижение Т р (-АГпр), является механизм зернограничного упрочнения. Следовательно, для компонент упрочнения Аотр, Аоп, Астд и Аод.у коэффициент п имеет знак плюс , а для Аоз-знак минус . Численные значения коэффициента охрупчивания п для каждой компоненты упрочнения будут различны. Для феррито-перлитных низколегированных сталей на основе специальных экспериментов и статистической обработки результатов многочисленных исследований были установлены ориентировочные (сравнительные) значения коэффициента охрупчивания. Эти значения можно изобразить графически в виде удельных векторов охрупчивания (рис. 76). На каждый 1 МПа прироста Аот указано изменение АГдр в градусах. Числа у каждого вектора представляют собой численные зна- Рис. 76. Удельные векторы F ог-/хдгт охрупчивания при разных чеНИЯ П В </jVUia. й!и гГьдште/нГ° . По аналогия с уравнением {25}  можно оценить относительный вклад различных механизмов упрочнения в изменение температуры перехода: Тпг> = То + АГ,р + ДГ -1- ДГд + ДГд.у + ДГз, (36) где Го-температура перехода, определенная без учета влияния компонент упрочнения. Из выражения (35) А7прг = ПгА(Ттг, а с учетом численных значений коэффициента п (см. рис. 76) уравнение (36) для феррито-перлитных сталей примет вид Тих, = 0 + (0,4 0,6) А(т,р -1- 0,9Д(т + 0,4Aa + + 0,ЗА(т .у-0,7{-А(Тз, (37) где Aoi - представлено в МПа. По уравнению (37) невозможно определить Тщ, данной стали, так как неизвестно значение Го, в которое входят другие неучтенные факторы (примеси, неметаллические * включения, металлургическое качество и др.). Однако по этому уравнению можно оценить, в каком направлении и ориентировочно насколько достигнутое упрочнение повлияет на температуру перехода. Необходимо еще раз подчеркнуть, что только зернограничное упрочнение позволяет уменьшить склонность стали к хрупким разрушениям. Все остальные механизмы упрочнения увеличивают ее. Только уменьшением размера зерна стали можно компенсировать отрицательное влияние всех других механизмов на температуру перехода стали из вязкого в хрупкое состояние (порог хладноломкости). Более того, сильным измельчением зерна можно перекрыть эффект охрупчивания других механизмов и достигнуть на стали упрочнения, сопровождающегося улучшением хладостойкости. Как следует из рис. 76 и уравнения (37), наиболее сильное охрупчивание стали достигается при повышении доли перлита в структуре (прежде всего при увеличении содержания углерода в стали). Собственно дисперсионное упрочнение вызывает наименьшее охрупчивание по сравнению с другими охрупчивающими механизмами упрочнения, а учитывая, что карбонитридные частицы обеспечивают получение мелкозернистой стали, дисперсионное упрочнение феррито-перлитных сталей следует считать наиболее рациональным. На принципе сочетания дисперсионного упрочнения и измельчения зерна базируются стали с карбоннтридным упрочнением, обладающие наиболее высокой прочностью и хладостойкостью. Влияние отдельных механизмов упрочнения на предел текучести стали и изменение температуры перехода сталей 15Г, 15ГФ и 16Г2АФ иллюстрирует векторная диаграмма на рис. 77*. Сталь 15Г не содержит карбонитридных фаз, поэтому в ней не происходит дисперсионное упрочнение и связанное с ним измельчение зерна. Эта сталь имеет невысокий предел текучести (270 МПа) при относительно крупном зерне (№ 4-5), которое не компенсирует охрупчивания, происходящего в результате легирования феррита Дисперсные частиць/  --I/y/lip \мпа Рис. 77. Векторная диаграмма, показывающая влияние отдельных ком-поиеитов упрочнения иа изменение предела текучести н температуры перехода сталей 15Г, 15ГФ и 16Г2АФ (М. И. Гольдштейи) и наличия перлита в стали. Предел текучести стали 15ГФ заметно выше (~370 МПа) вследствие наличия карбидов ванадия, обусловливающих дисперсионное упрочнение и связанное с ним измельчение зерна (№.6-7). Однако такое уменьщение размера зерна позволяет лишь сохранить порог хладноломкости на уровне стали 15Г. И только в стали 16Г2АФ, содержащей карбонитриды ванадия и нитриды алюминия, наблюдается значительное измельчение зерна (№ 8-9), что позволяет при высоком пределе текучести стали (450-500 МПа) не только скомпенсировать охрупчивающее влияние такого упрочнения, но и понизить температуры перехода. Следовательно, в сталях с карбонцт- * На векторной диаграмме не нанесена компонента Оо, одинаковая для все трех сталей. Необходимо также подчеркнуть, что на диаграмме отложены не абсолютные значения предела текучести и температуры перехода, а лишь их изменение - АОт и ДТпр. ридным упрочнением высокая прочность сочетается с малой склонностью к хрупким разрушениям, т. е. низкой температурой перехода из вязкого в хрупкое состояние. 3. Стали повышенной прочности Как правило, строительные стали повышенной прочности (ат400 МПа) поставляют в горячекатаном состоянии с феррито-перлитной структурой. Химический состав сталей и нормы механических свойств для проката различных видов и сечений определяются ГОСТ 19281-73 и ГОСТ 19282-73. Основными легирующими элементами в этих сталях являются недорогие и доступные марганец, кремний, а в стали ряда марок дополнительно хром, ванадий, ниобий, титан, медь, фосфор. В табл. 9 приведены основные данные о составе и гарантируемых свойстрах некоторых наиболее типичных сталей повышенной прочности. Стали ряда марок можно получать с добавкой меди <0,15-0,30%) для повышения стойкости к атмосферной коррозии. В этом случае стали обозначают 09Г2Д, 09Г2СД, 15ГФД, 15Г2СФД, 10Г2БД, а их механические свойства соответствуют данным, приведенным в табл. 10 для соответствующих сталей без меди. Низколегированные стали повышенной прочности имеют предел текучести в 1,25-1,6 раза выше, чем заменяемая сталь ВСтЗсп, для указанных сталей гарантируется ударная вязкость при температуре -40°С, а для некоторых и при -70 °С (для стали ВСтЗсп ударная вязкость гарантируется только при -20°С). Все это позволяет при замене углеродистой стали низколегированными сталями повышенной прочности получить экономию металла, облегчить массу металлоконструкций на 15-30% и обеспечить надежную эксплуатацию их при более низких температурах. Упрочнение рассматриваемых сталей при легировании достигается вследствие повышения устойчивости аустенита и получения более дисперсных продуктов распада аустенита на феррито-карбидную смесь. в сталях, легированных марганцем и кремнием (09Г2С, 17ГС), преобладает твердорастворное упрочнение. Эта же компонента существенна и в сталях 15ХСНД и ЮХНДП. Упрочнение за счет количества перлита в сталях, содержащих до 0,18-0,20% С (14Г2, 17ГС), составляет заметно большую долю, чем в сталях с низким содержанием углерода <0,12 % (09Г2, 10Г2С1 и т. п.), однако это приводит к тому, что для низколегированных сталей (с малым содержанием перлита) гарантиру- Установим охранное оборудование. Тел. 8(901)543-6693. Звоните! | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||