Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. 8(901)543-6693 ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

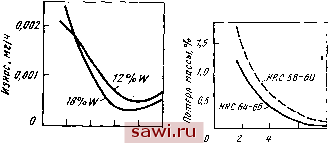

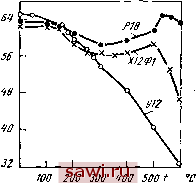

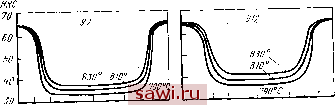

Установка технических средств охраны. Тел. 8(901)543-6693. Звоните! Главная Свойства легированного феррита 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 и стали повышеииой вязкости, ио поиижеииой твердости (HRC 4055). Износостойкость инструмеитальиой стали, т. е. способность ее сопротивляться различным видам изнашивания поверхности, является характеристикой долговечности работы инструмента. Она определяется составом, структурой и свойствами стали, а также свойствами обрабатываемого изделия, условиями эксплуатации инструмента и т. п. Последние определяют характер износа: абразивный, эрозионный, адгезионный, диффузионный и др. Сталь одной и той же марки может обладать различной износостойкостью в зависимости от технологии ее обработки и условий эксплуатации. Износостойкость инструмента при абра-  $8 ВО BZ В1 HRC Рис. 205. Зависимость износостойкости быстрорежущей стали при разном содержании вольфрама от твердости (И. Артингер) Рнс. 206. Зависимость износостойкости быстрорежущей стали при разной твердости от содержания карбида ванадия (Д. Хагес, К. Миллеи, X. Ландер) зивном изнашивании, которое происходит при эксплуатации большинства инструментов (режущий, измерительный, штамповый инструмент), определяется в первую очередь твердостью и структурой стали (количеством и дисперсностью карбидной фазы, количеством мартенсита и содержанием углерода в-йем и т.п.). На рнс. 205 приведена зависимость износостойкости быстрорежущей стали от твердости. Повышение твердости сильно уменьшает износ резцов. Однако чрезмерное повышение твердости (более HRC 64), вызывающее уменьшение вязкости, ие является благоприятным дли изиосостойкости, так как наряду с абразивным износом происходит хрупкое выкрашивание кромок инструмента. Из рисунка видно, что увеличение количества карбидной фазы в стали с 18 % W по сравнению со сталью с 12 % W приводит также к повышению износостойкости. Износ быстрорежущих сталей, обработанных иа одинаковую твердость, но имеющих разную карбидную фазу, будет существенно снижаться прн увеличении содержания карбида ванадия (рис. 206), являющегося наиболее твердым по сравнению с другими карбидами (AfeasCe; МввС и др.). Общей классификации сталей по износостойкости нет, так как она определяется не только маркой стали, но и условиями эксплуатации инструмента. Теплостойкость или красностойкость инструментальных сталей характеризуется температурой, до которой сохраняется заданная высокая твердость, прочность и износостойкость стали, т. е. обеспечиваются свойства инструмента, необходимые для резания или деформирования. Следовательно, теплостойкость характеризует способность инструмента сопрвтишгться изменению структуры и свойств рабочей кромки инстру- мента прн разогреве в процессе эксплуатации. Теплостойкость также определяет стойкость стали против отпуска. По теплостойкости стали разделяют иа иетеплостойкне, полутеплостойкие, теплостойкие. Нетеплостойкие стали сохраняют высокую твердость и другие свойства до температуры нагрева 200-300 °С, полутеплостойкне до 400-500°С, а теплостойкие выше 550-600°С (рнс. 207). Увеличение температуры теплостойкости существенно повышает срок службы инструмента. Так, повышение температуры теплостойкости быстрорежущей стали с 610 до 640 С увеличивает /q срок службы режущего инструмента в 2-3 раза, а до 700 С в 10-15 раз. Прокаливаемость инструментальных сталей характеризует твердость инструмента по сечению; она определяется устойчивостью переохлажденного аустенита. От прокаливаемости стали во многом зависит и ее закаливаемость, т. е. твердость на поверхности инструмента после закалки. По прокаливаемости инструментальные стали делят иа с т а-ли неглубокой прокаливаемости (углеродистые и низколегированные) и стали глубокой прокаливаемости (легированные и высоколегированные) . Кроме перечисленной классификации по свойствам, инструментальные стали классифицируют также по составу, структуре и назначению. По составу инструментальные стали, как и другие, подразделяют на углеродистые, низколегированные, легированны еивысоколегированны е. По структуре в равновесном состоянии, определяемой составом сталей, - иа доэвтектоидные, заэвтектондные и ледебуритные. Большинство инструментальных сталей являются заэвтекто-идными и ледебуритными. Как правило, такие стали имеют зысокую твердость и низкую вязкость. Меньшее число инструментальных сталей являются доэвтектонднымн. Они обладают повышенной твердостью н повышенной вязкостью. По назначению инструментальные стали делят на стали для режущих инструментов, штамповые стали для холодного деформирования; штамповые стали для горячего деформирования, стали для измеритель, ного инструмента. При дальнейшем рассмотрении инструментальных сталей классификация по назначению принята в качестве основной.  от. Рис. 207. Изменение твердости при отпуске нетеплостойкой (У12), полутеплостойкой (Х12Ф1) и теплостойкой (Р18) сталей (Ю. А. Геллер) Глава XXIX СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА Стали для режущего инструмента (резцы, сверла, фрезы, протяжки, метчики, пилы и т. д.) должны обладать высокой твердостью режущей кромки HRC 63-66; высокой прочностью и сопротивлением малой пластической деформации; теплостойкостью (красностойкостью), особенно при высоких скоростях резания и обработке труднообрабатываемых деталей. Углеродистые и легированные стали при правильном применении могут удовлетворять первым двум требованиям, но не являются теплостойкими (отдельные марки легированных сталей являются полутеплостойкими). 1. Углеродистые стали Углеродистые инструментальные стали являются наиболее дешевыми. Как правило, их применяют для изготовления малоответственного режущего инструмента, работающего при малых скоростях резания, не подвергаемого разогреву в процессе эксплуатации. Углеродистые стали регламентируют по ГОСТ 1435-74. Углеродистые стали У7 и У7А (0,65-0,74% С) послеза-калки в воду с 800-820 °С имеют HRC 63-65. Критический диаметр йкр=15-20 мм после закалки в воду и 4- 6 мм после закалки в масло. Низким отпуском при 150-160 °С можно понизить твердость до HRC 61-63. Стали У8, У8А (0,75-0,84% С) и У9, У9А (0,85- 0,94% С) после закалки с 780-800 °С в воду имеют твердость HRC 63-65; йкр=15-20 мм после закалки в воду и 4-6 мм после закалки в масло. Низким отпуском при 200- 220 °С можно понизить твердость до HRC 57-59. Стали У10, У10А (0,95-1,04 % С), У11, У11А (1,05- 1,14% С), У12, У12А (1,15-1,24) и У13, У13А (1,25 - 1,35% С) закаливают с 760-780С в воду, при этом получают HRC 64-66; йкр=10-20 мм после закалки в воду и 4-6 после закалки в масло. Низким отпуском при 150-160 °С можно получить твердость сталей У10 и У10А HRC 62-63; стали У11, УНА, У12, У12А, У13, У13А отпускают при 200-220 °С, при этом получают HRC 58-59. Углеродистые стали относятся к сталям неглубокой прокаливаемости, нетеплостойким. Малая устойчивость переохлажденного аустенита углеродистых сталей обусловливает их низкую прокаливаемость (до сечений 5-10 мм). Низкая устойчивость аустенита определяет основные достоинства и недостатки таких сталей. Достоинствами углеродистых сталей является то, что в малых сечениях (до 15-20 мм) после  б Ц О 4 В в Ю W S В 4 О Расстояние от центра, мм Ч В 8 W Рис. 208. прокаливаемость углеродистых инструментальных сталей в сечении 20 мм при разных температурах закалКи (Ю. А. Геллер, п. с. Лизогубов) закалки достигается высокая слое (HRC 63-66) и мягкая, 600 500 -200

00 30 твердость в поверхностном вязкая сердцевина инструмента (рис. 208). Такие свойства благоприятны для такого инструмента, как ручные метчики, напильники, пилы, стамески, долота, зубила и т. д. В отожженном состоянии углеродистые стали имеют низкую твердость (НВ 150-180), в них легко при отжиге получается структура зернистого цементита, что обусловливает их хорошую обрабатываемость при изготовлении инструмента. Заэвтектоидные стали закаливают от температур Ас\-\- (30-50) °С, а доэвтектоидные от Лсз-Ь (30 - -40) °С, т. е. углеродистые стали имеют низкую температуру закалки. Такая температура нагрева под закалку технологически легко выполнима, вызывает малое окисление и обезуглероживание инструмента. Закалка осуществляется в воде. После закалки углеродистые стали содержат малое количество остаточного аустенита - до 5-8 % (рис. 209), что не уменьшает их твердости и ис- 0 0,4 0,8 1,2 С,7 Рис. 209. Влияние содержания углерода на температуры начала Л1ц и конца М мартенситного превращения и количество остаточного аустенита Лд( р (А; П. Гу-М. с. Чаодаева). триховые линии для закалкн выше Аст ляев, Шт] ключает необходимость проведения обработки для распада остаточного аустенита. Недостатками углеродистых сталей является малая прокаливаемость и закаливаемость. Она не позволяет применять эти стали для инструмента сечением более 20-25 мм. Стали нетеплостойки, высокая твердость их сохраняется лишь до температур 250-200°С. Стали имеют высокую чувствительность к перегреву вследствие растворения избыточных карбидов в аустените. Может наблюдаться неоднородная твердость на поверхности инструмента вследствие возможности частичного распада по перлитной ступени при переносе инструмента из печи в охлаждающую среду. Из-за существенных недостатков углеродистых сталей их мало применяют в промышленности, особенно в механизированном производстве. 2. Легированные стали Легирование инструментальных сталей для режущего инструмента позволяет уменьшить недостатки углеродистых сталей, т. е. прежде всего повысить прокаливаемость, а также добиться новых существенных качеств инструмента. Свойства и состав легированных сталей для режущего инструмента регламентируются ГОСТ 5950-73. В табл. 45 приведены основные данные о некоторых сталях и термообработке инструмента из них. Стали для режущего инструмента подразделяют на стали неглубокой и глубокой прокаливаемости. В группу сталей неглубокой прокаливаемости входят низколегированные стали, содержащие невысокое содержание хрома (0,4-0,7 %), ванадия (0,15-0,30%) - 7ХФ, 8ХФ, 9ХФ, ПХФ; а также стали с вольфрамом - ХВ4, В2Ф. Легирование хромом несколько повышает устойчивость переохлажденного аустенита и прокаливаемость по сравнению с углеродистыми сталями. Использование ванадия для легирования этих сталей позволяет обеспечить меньшую чувствительность, стали к перегреву и регламентированную глубину прокаливаемости. Так, применяя разную температуру закалки, можно регулировать толщину закаленного слоя, не опасаясь перегрева стали. По этой причине для сталей типа 7ХФ, 8ХФ, 9ХФ рекомендуют два температурных интервала нагрева под закалку Дсм. табл. 45). Более высокая температура закалки позволяет растворить лишь часть карбида ванадия в аустените и повысить его устойчивость, а ш о. в; ч >, 3 я ж о о. о 2 d. о о л <а S <о л о. о о £ S ш СО la Г So 00 lO lO t ю lO <X5 CD <X5 I I I I M M QOQOiOCM (M(M(M lOlOlOtO to to to oo о ООО О) lO 00 Ю о ci S Mill 2 12 g -Tf Ю -Tf Ю Э to to to to to CO --i Д Д Д oito 5 to to to CO to to oo 00 00 00 o) oo -00 oo oooooo oo 00 со - -(MCO COCMOOtO-; to to to to to Ю lO to

о с a COO lO OlO(M 00 a> -* -* (M ff 7 777 CO о Ю lO и : и : to oo p <i<10 oo - XX X ХЙЙ I. и i CN 00 lO о ЮЮСС cCiOiOiOcC ООО р 00 сс Q to oo ю -*Юсо со со to to со to о (М coco-* to to to to to to coco (M to to to s s s ) Ю Ю lO oo<x>a>a>~ 7°7777 77 <n-*io I <°° ,9,9 --0000 r-i - - 8 g in Ю -MtO o- o S Ю Ю -* со ссл 0 7 I 1 о lO lO oo oo a> o o o =a> X X X Установим охранное оборудование. Тел. 8(901)543-6693. Звоните! |