Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. 8(901)543-6693 ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

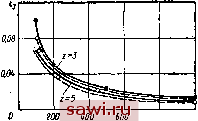

Установка технических средств охраны. Тел. 8(901)543-6693. Звоните! Главная Механические и импульсные передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 как и при = 100 цикл/мин, то при = 500 цикл/мин и тем более при Пц == ЮОО- цикл/мин он резко изменяется, хотя следует отметить, что при 200 цикл/мин действие динамических усилий на ведомое звено испытуемого механизма вызвало некоторое плавное уменьшение измеряемого усилия в период заклиненного состояния. Кроме того, наблюдается увеличение свободного хода по отношению к периоду заклиненного состояния, что указывает на наличие выбега ведомой части установки в период спада угловой скорости ведущего звена. 1ри = 500 цикл/мин- пикообразное изменение кривых на осциллограммах указывает на динамический характер процесса заклинивания. Наличие двух пиков при изменении нормального усилия iVj в период передачи механизмом нагрузки следует объяснить главным образом воздействием динамических нагрузок на основные звенья механизма и свойством МСХ передавать нагрузку только в одном направлении. Протекание динамических процессов в рассматриваемом случае можно представить следующим образом. В период заклинивания, после динамического приложения нагрузки со стороны ведущего звена на ведомое, последнее будет находиться под действием не только момента сил сопротивления (тормозного момента), но и динамического момента, действующего в сторону движения. Действие динамического момента на ведомое звено при способности МСХ передавать усилие в одном направлении вызывает уменьшение нагрузки на контактных поверхностях роликов и обойм. Однако динамический момент действует весьма непродолжительно, так как кинетическая энергия масс ведомой части установки, движущихся под действием этого момента, сравнительно на небольшом интервале времени локализуется работой сил сопротивления. После уменьшения динамического момента происходит нарастание нагрузки на ролики, но менее интенсивно, чем в начале процесса заклинивания. Второй пик более пологий и имеет меньшую высоту по сравнению с первым. В свете приведенных объяснений становится понятным, что больший момент на тормозе при испытании механизмов с пятью роликами обусловил меньшую величину колебания нормального усилия у этих механизмов в период заклиненного состояния. Последнее следует из осциллограмм при = 500 цикл/мин. На образование двух пиков при изменении нормального усилия iV г оказывает влияние некоторое замеделение ведущего звена в конце периода заклинивания вследствие резкого повышения крутящего момента, а также упругость звеньев испытуемого механизма и установки. При большой частоте включения механизма (Иц= 1000 цикл/мин) динамический характер приложения нагрузки на контактных поверхностях в период заклинивания еще резче выражен, чем в предыдущем случае: Характерным здесь является то, что вслед за периодом заклинивания непосредственно наступает расклинивание механизма. При этом импульс движущей силы со стороны ведущей обоймы на ведомую в период заклинивания настолько значителен, что динамический момент, действующий на ведомую обойму, способен преодолеть момент сил сопротивления на протяжении всего периода его действия, вплоть до момента расклинивания. Под действием динамического момента ведомая обойма начинает обгонять ведущую сразу же после периода заклинива-вания, что вызывает расклинивание, минуя период заклиненного состояния. У механизмов с пятью роликами в результате действия большого момента на тормозе период расклинивания механизма значительно увеличивается, хотя наступает точно так же, как и у механизмов с тремя роликами, немедленно вслед за периодом заклинивания. При всех испытаниях период расклинивания превышает период заклинивания. Объяснение этому следует искать для случая малых динамических нагрузок (п = 100 циклАмин) в природе самого процесса расклинивания, когда после снятия нагрузки под действием сил упругости при наличии гистерезиса происходит более медленное выкатывание ролика в широкую часть пространства между обоймами, чем его закатывание в сужающуюся часть под действием движущих сил при заклинивании. Когда динамические усилия ощутимы (Иц = 200-е-1000 цикл/мин), превышение периода расклинивания над периодом заклинивания объясняется прежде всего действием динамического момента на ведомую Обойму в период уменьшения угловой скорости ведущей обоймы. С увеличением скорости движения механизма возрастает удельное значение периода свободного хода и уменьшается период заклиненного состояния за полный цикл движения. Это подтверждает теорию движения МСХ с колеблющимся звеном и может быть объяснено с позиции этой теории. Из сопоставления осциллограмм следует, что у механизмов с Z = 5 периоды заклинивания и расклинивания меньше, чем у механизмов с z = 3. Это объясняется главным образом меньшей податливостью механизмов с пятью роликами. С увеличением числа циклов включения значительно уменьшается период, в течение которого передаются усилия со стороны ведущей обоймы на ведомую. Так, у механизмов с z = 3 при = 100 цикл/мин этот период равен 0,41 с, при Пц = = 1000 цикл/мин он уменьшается примерно в 20 раз, достигая величины 0,02 с. Осциллограммы дают возможность судить о степени неодновременности заклинивания и расклинивания роликов. Наибольшая разница времени начала заклинивания отдельных роликов от полного периода заклинивания составляет 10-15%. По величине эта разница приблизительно составляет: при Пц = 100 цикл/мии - 0,01 с; Пц = 200 цикл/мин - 0,005-0,01 с; Пц = 500 цикл/мин - 0,004-0,006 с; Пц = 1000 цикл/мин - 0,001-0,002 с. 1 3 2  - ajsinntiiikn/unij ! пЮРцинл/мин i i i т от от от т ok 0,35 о!зз %.i\c   0 дог 0,014 ом 0,08 t.G  Рис. 10 0,16 t,c Необходимо отметить, что неодновременность заклинивания роликов у механизмов с тремя роликами больше, чем у механизмов с пятью роликами. На основании осциллограммы и использования тариро-вочных графиков на рис 10, а и б построены кривые изменения нормального усилия iV при указанных значениях в функции времени. Цифрами 1-5 обозначены номера роликов. Полученные кривые дают возможность с количественной стороны оценить изменения усилия N для периодов заклинивания, заклиненного состояния и расклинивания. При испытании с небольшой скоростью движения (п = 100-=-200 цикл/мин) величина усилия iVj мало отличается от значения этого усилия, определенного при статических исследованиях. Однако с повышением Лц по мере увеличения динамических нагрузок усилие iVj значительно. возрастает, увеличиваясь при = 1000 цикл/мин в 2,8 раза. Следует отметить, что наибольшее значение iVj при различных значениях зафиксировано не на одной контактной плоскости. Так, при испытании механизмов с 2 = 3 на 1-й контактной плоскости величина N имеет наибольшее значение при = 100 и = 200 цикл/мин, при = 500 и 1000 цикл/мин - на 3-й контактной плоскости. Аналогичная картина наблюдалась при испытании образцов с 2 = 5. Это явление происходит в связи с тем, что с изменением величины изменяются условия заклинивания роликов, расположенных на различных контактных поверхностях, а -следовательно, и время начала заклинивания. Экспериментально время заклинивания определялось из осциллограмм, приведенных на рис. 9, а и б, где кроме, кривых изменения нормального усилия имеется запись отметчика времени в виде частых штрихов. Подсчитав на осциллограмме число отметок времени р от момента начала повышения усилия N до момента, когда это усилие в процессе заклинивания достигает наибольшего значения, И зная частоту f колебания отметчика времени, определяем время заклинивания: 4 = - Частота колебаний отметчика времени равнялась:  Шп,иикфин Рис. 11 при Пц = 100 цикл/мин Пц = 200 цикл/мин Пц = 500 цикл/мин гац= 1000 цикл/мии / = 50 Гц; f = 500 Гц. По результатам опытов построены графики (рис. 11) изменения времени заклинивания в зависимости от величины для механизмов с пятью и тремя роликами при равных нормальных давлениях iV 2. Штриховыми линиями показано изменение времени заклинивания, полученное расчетным путем. Механизмы с пятью роликами, обладающие,меньшей податливостью, имеют меньший период заклинивания. Расчетные данные дают заниженные значения времени заклинивания, однако удовлетворительно совпадают с результатами эксперимента. Глава 11 СИНТЕЗ ПРЕОБРАЗУЮЩИХ МЕХАНИЗМОВ В качестве преобразующих механизмов импульсных передач используют различные системы плоских и пространственных рычажных и кулачковых механизмов. Определение рациональных размеров длины звеньев преобразующих механизмов является весьма существенным при проектировании импульсных передач, так как от этих размеров в значительной степени зависят кинематические и динамические свойства передач (диапазон регулирования, равномерность движения ведомого вала, к. п. д., габаритные размеры, степень трансформации передаваемого крутящего момента, характеристика жесткости), а также возможности их автоматического управления. Если передача установлена в приводе, где должна быть обеспечена высокая равномерность движения, то преобразующий механизм следует проектировать из условия минимизации неравномерности вращения ведомого вала передачи. Для рычажных преобразующих механизмов снижение неравномерности вращения ведомого вала достигается путем увеличения числа этих механизмов и определения длин звеньев на основании синтеза механизма по заданному коэффициенту неравномерности вращения ведомого вала. Для кулачковых преобразующих механизмов неравномерность вращения ведомого вала снижают путем выбора такой формы кулачков [51], [132], которая обеспечивает плавное изменение частоты вращения ведущего элемента МСХ в момент заклинивания и в заклиненном состоянии механизма. Если передача предназначена для машин, где импульсное движение способствует улучшению количественных и качественных показателей технологического процесса (виброобработка металлов, обработка на камнерезных машинах, процессы дозирования сыпучих материалов и др.), то проектирование преобразующих механизмов следует выполнять по заданному коэффициенту неравномерности вращения ведомого вала, при этом удобно i ваьировать число данных механизмов. В связи с увеличением динамических нагрузок у таких механизмов необходимо избегать систем с высшими кинематическими парами.  КРИВОШИПНО-КОРОМЫСЛОВЫЕ МЕХАНИЗМЫ У большинства импульсных передач преобразующие Механизмы, несмотря на их конструктивное разнообразие, представляют различные видоизменения кривошипно-коромысловых четырехзвен-ных механизмов либо как эквивалентные при замене кулачковых механизмов. Бесступенчатое регулирование частоты вращения ведомого вала передачи достигается путем плавного изменения угла размаха г) коромысел: чаще за счет изменения величины кривошипа (см. гл. 1, рис. 28), реже за счет изменения длины стойки (см. гл. 1, рис, 17) или коромысла. И. И. Артоболевский не- р (,. i однократно подчеркивал важность разработки методов синтеза реальных механизмов, в особенности методов так называемого динамического синтеза. Последний заключается в проектировании механизмов с большими к. п. д. Условия динамического проектирования могут быть сведены к проектированию механизмов с заданными минимально допустимыми углами передачи. Представим преобразующий механизм в виде шарнирного четырехзвенника ОАВО (рис. 1). Если регулирование осуществляется посредством изменения длины кривошипа, как было указано ранее, то в процессе регулирования с увеличением г уменьшается минимальный угол передачи. Поэтому в данном случае размеры звеньев определяют при наибольшем значении г. Если регулирование осуществляется посредством изменения длины стойки, то длину звеньев определяют при такой ее длине, которая соответствует минимальному углу передачи механизма. Известно, что экстремальные значения угла передачи будут иметь место в таком положении Механизма, когда положения кривошипа и стойки совпадают. Если 7п,ах и Ynjin - максимальная и минимальная величины угла передачи, то Vmm будет соответствовать положению криво шипа 01, а 7п,ах - положению ОЛг. Как показал опыт проектирования и эксплуатации импульсных передач, а также в соответствии с указаниями литературных источников и ведомственных инструкций минимально допустимый угол передачи не должен бить меньше 45°, т. е. Vmm > 45° и ?ш.х < 135°. Установим охранное оборудование. Тел. 8(901)543-6693. Звоните! |