Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. 8(901)543-6693 ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

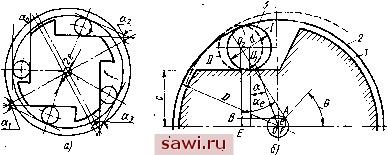

Установка технических средств охраны. Тел. 8(901)543-6693. Звоните! Главная Механические и импульсные передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 в период свободного хода имеют место колебания роликов. Последние два недостатка проявляются наиболее ощутимо у быстроходных механизмов, особенно в машинах, подверженных вибрациям и сотрясениям (транспортные, грузоподъемные, сельскохозяйственные машины). Для устранения в той или иной мере отмеченных недостатков браслетные пружины применяются в сочетании с сепараторами (см. рис. 4, д, е, ж, з). Расчет прижимных усилий и прижимных моментов производят из условия контакта ролика с обеими обоймами в начальной фазе периода заклинивания. Предварительно должны быть определены угловые скорости (о3 и угловые ускорения 83 начального момента,заклинивания. Прижимное усилие Pnhi sin pi - Pf (fta cos pi - los cos i) - - g [fta sin y - Iqs cos pi sin (y - Pi)] fti cos i + fta sin (99) где Рп = mzoscoi - центробежная сила инерции ролика; Pf = = m/osEs - тангенциальная сила инерции ролика; m и G - соответственно масса и вес ролика; ls - радиус вращения центра тяжести ролика; V = --tg ( ,4%i p-ctgfe)- Остальные обозначения указаны в гл. 6 на рис. 5. Прижимной момент УИпр = tnlos [R sin picol - {R cos pi - /os)e] - - Gli?sin7-/oiSin(7-pi)], (100) где R - радиус рабочей поверхности наружной обоймы. РЕКОМЕНДАЦИИ ПРИ ПРОЕКТИРОВАНИИ МСХ Выбор конструкции МСХ необходимо увязать б выбором ведущего звена механизма. Как известно, ведущим звеном может быть как звездочка, так и обойма у механизмов с цилиндрическими роликами и любая из обойм у механизмов с эксцентриковыми роликами. Однако у импульсных вариантов при колеблеющемся ведущем звене МСХ в качестве этого звена следует отдать предпочтение звездочке, так как при включении механизма тангенциальные силы инерции способствуют заклиниванию ролика, МСХ может нормально функционировать при меньших прижимных усилиях и, следовательно, с меньшими потерями в период свободного движения. 336 простота конструкции роликовых МСХ не должна создавать впечатления, что допустимы пониженные требования к точности изготовления основных деталей, к точности монтажа самого механизма. Контактную прочность МСХ можно увеличить при равномерном распределении нагрузки как между роликами, так и по длине каждого ролика. В числе факторов, обеспечивающих равномерное распределение нагрузки на ролики, прежде всего следует назвать точность изготовления основных деталей и точность монтажа, а также выполнение рабочих поверхностей звездочки в виде цилиндров с цаправляющими по окружности, логарифмической и архимедовой спирали и кривой, обеспечивающей постоянство угла заклинивания с изменением диаметра ролика. Во избежание чрезмерно высоких напряжений сжатия на концах роликов необходимо ограничить конусность роликов и обоймы, а также наклон рабочей поверхности звездочки. Для механизмов с плоскими рабочими поверхностями звездочки диаметр роликов выполняется по скользящей посадке 2-го класса точности. Овальность и конусность 0,004 для d = 4-10 мм и 0,006 для d = 10-=-25 мм. Допуски на диаметр отверстия обоймы D принимают по системе отверстия 2-го класса точности. В большинстве случаев обойма устанавливается с натягом в отверстие другой детали (ступицы зубчатого колеса, шкива, маховика, коромысла и т. д.) по напряженной, глухой и прессовой посадкам. При выполнении прессовоко сопряжения обоймы с другой машинной частью необходима точная обработка (ле ниже 2-го класса точности) как наружной поверхности обоймы, так и отверстия под запрессовку. Отклонения от геометрической формц указанных сопряженных поверхностей искажают внутреннюю цилиндрическую поверхность обоймы после ее запрессовки, что может пагубно сказаться на работе механизма. Отклонение контура поперечного сечения отверстия обоймы от окружности (овальность, огранка) вызывает неравномерное распределение нагрузки на ролики, а отклонения от прямолинейности и параллельности образующих цилиндра этого отверстия приводят к концентрации наррузки по длине ролика. Допуск на угол заклинивания при а = 7° для механизмов с плоскими рабочими поверхностями на звездочке принимают равным бц = Г, а отклонения ВО а = О, НОа = -1°. Такое расположение поля допуска объясняется тем, что большинство реальных механизмов выполнены с углом а <7° и, кроме того, как показал опыт эксплуатации МСХ [61 ], конструкции, имеющие угол а > 7°, менее долговечны, проскальзывают и включаются с запаздыванием. С целью получения необходимой равномерности нагрузки на ролики разница в углах заклинивания у различных роликов одного *и того же механизма не должна превышать ±10. 12 в. ф. мрльиев 337 Зная допуски на угол заклинивания (б = Г), а также на диаметр D отверстия обоймы бд, на диаметр d ролика б, из формул (2) можно определить предельные размеры расстояния плоской поверхности звездочки до оси механизма: Сб =0,4975D - 0,9975d; с = 0,4965 {D -f бд) - 0,9965 {d - Ь) и допуск на изготовление размера с: = 0,001 (D-d) - 0,4965бо - 0,99656. Допуски на изготовление рабочих поверхностей роликов, звездочки и обоймы у МСХ с криволинейным очертанием звездочки могут быть, расширены вследствие значительно меньшего влияния изменения размеров этих поверхностей на угол заклинивания, чем у механизмов с прямолинейным очертанием звездочки. Однако следует избегать слишком больших допусков, чтобы не вызвать неравномерного распределения роликов на контактных поверхностях звездочки и тем самым увеличить неравномерность нагрузки на ролики. Кроме того, как правило, должна быть сохранена высокая точность геометрической формы нагруженных элементов для обеспечения совершенства контакта. Для механизмов с цилиндрическими-рабочими поверхностями звездочки могут быть использованы стандартные ролики подшипников, которые изготовляются с допуском dlto;oo4 для диаметров до 50 мм, предусмотренных стандартом. -.Точность диаметра отверстия обоймы должна соответствовать 3-4-му классам точности. Погрешности криволинейного- профиля звездочки не должны выходить за пределы поля допуска указанных классов. У механизмов для передачи небольших крутящих моментов и с относительной скоростью свободного хода отн * 6 м/с контактные поверхности обоймы, звездочки и роликов должны иметь шероховатость не ниже 8-го класса (Ra < 8 мкм), у механизмов же силовых приводов и механизмов с Vo-a > 6 м/с с целью повышения выносливости и износостойкости рабочих поверхностей шероховатость при обработке уменьшают до 10-го класса {Ra = = 0,2 мкм). Диаметры беговых дорожек наружной и внутренней обойм механизмов с эксцентриковыми роликами выполняют в системе отверстия по 2-му классу точности соответственно как основное отверстие и по скользящей посадке. Точность изготовления контактных поверхностей роликов в пределах допуска по скользящей посадке С. По данным работы [143] для механизмов с радиальным расстоянием между обоймами Н = 8,4 мм и диаметрами отверстия наружной обоймы D = 44,5ч-136 мм допуск на изготовление рабочих поверхностей обойм составляет ±0,006 мм, допустимая конусность 0,0002 на 1 мм ширины поверхности. При обработке рабочих поверхностей необходимо принимать меры для уменьшения отклонения от геометрической формы, которые приводят к уменьшению длины контакта роликов с обоймами и к неустойчивости роликов под нагрузкой. Шероховатость рабочей поверхноети наружной обоймы должна отвечать 8-9-му классам, ашероховатость рабочей поверхности внутренней обоймы и роликов 9-10-му классам. При изготовлении и монтаже роликовых МСХ особое внимание должно быть обращено на центрирование звездочки и обоймы у механизмов с цилиндрическими роликами и в равной мере на центрирование обойм у механизмов с эксцентриковыми роликами. Концентричность обойм зависит от зазора в подшипнике и радиального биения, эксцентричного расположения сопряженных (присоединительных) поверхностей обойм относительно их  Рис. 18 рабочих -поверхностей, несоосностИ сопряженных поверхностей вала относительно опор, эксцентриситета валов в случае расположения обоймы на концах этих валов. При эксцентричном расположении звездочки относительно обоймы с эксцентриситетом (рис. 18, а) ролики заклиниваются под различными углами а, что йожет привести к значительной перегрузке одних роликов, в то время как другие могут совсем не передавать момента. Кроме того, некоторые из них при холостом ходе могут оказаться в своем гнезде без зазора. Если ролик займет положение, при котором угол заклинивания будет близ: КИМ к нулю, то ролик не сможет расклиниться. С целью определения влияния эксцентриситета обойм МСХ на- угол заклинивания рассмотрим схему механизма с плоской звездочкой (рис, 18, б), где между внутренней звездочкой / и наружной обоймой 2 заклинен ролик 3. Соосному расположению обоймы и звездочки соответствует положение / ролика. При эксцентричном расположении обойм с эксцентриситетом OA = е ролик занимает положение , Направление эксцентриситета определим полярным углом &, отсчитываемым от оси, параллельной плоской рабочей поверхности. Из треугольника ЛБОг при BE = esin 0 найдем Если учесть допуски на изготовление звеньев механизма и величину эксцентриситета, то Для наименьшего и наибольшего углов заклинивания можно записать cos а 2c6 + d6+2e, cos a*mm- o -d6 cosa, = 2cm +dtt-2e (102) (103) где Сб и c - соответственно наибольшее и наименьшее предельные значения величины с; d, d - наибольший и наименьший предельные диаметры ролика; и D - наибольший и наименьший предельные размеры диаметра отверстия обоймы. Если размер с звездочки и диаметр d ролика выполнены по скользящей посадке в системе отверстия, как принято в нормали МН = 3-61 Муфты обгонные , то Сб = с; с = с- б,; dd; d = d~ 8/, DD-j-бд; D = D, где б, б, бд - допуски размеров с, d и D. Используя уравнения (102) и (103) и принимая предельно допустимые значения углов заклинивания ащ и аах. найдем эксцентриситеты е и е , соответствующие этим углам: е = (D-d) (cos а, - cos а); е = -i- (Z) 4- бд -f б - d) (cos аб - cos а, ,.). (104) (105) Очевидно, наименьшее значение эксцентриситета, определенное по последним формулам, будет являться допустимым при изготовлении и монтаже, МСХ. Механизмы с криволинейным очертанием звездочек допускают большую несоосность обоймы и звездочки, нежели механизмы с прямолинейным очертанием рабочих поверхностей звездочки, так как у первых величина е значительно меньше влияет на изменение угла заклинивания. Несоосность обойм МСХ с эксцентриковыми роликами вызывает изменение угла давления ф (соответственно угла г)), неравномерное распределение нагрузки между роликами, возможность поворота роликов между обоймами при заклинивании. По данным иностранных фирм [1431, выпускающих МСХ с эксцентриковыми роликами, расстояние между рабочими поверхностями обойм Н - R - Го по радиусу не должно изменяться более чем на ±0,05 мм. В любом роликовом МСХ вследствие несоосности установки обойм имеет место колебание роликов в период свободного хода. В осевом направлении цилиндрические ролики механизмов с индивидуальными прижимами и внутренней звездочкой сопря-340 гаются с торцовыми поверхностями обоймы или. звездочки пО посадке Хз при < 10 м/с и по X при Уотн > 0 м/с. Выбор материалов и термообработки нагруженных деталей МСХ необходимо производить с учетом обеспечения высокой твердости и износостойкости и ударной прочности их рабочих поверхностей, а также получения достаточно прочной сердцевины и возможно большей упругости. Цементованные рабочие поверхности или полученные поверхностной закалкой предпочтительнее, чем сплошные закаленные, так как последние имеют меньшую прочность при действии пульсирующих пиковых и особенно ударных нагрузок. К материалам и термообработке контактных пар МСХ предъявляются во многом аналогичные требования как для роликовых подшипников качения и зубчатых передач. Для уменьшения габаритных размеров МСХ, особенно в силовых передачах, стремятся применить возможно большее число роликов и получить .более совершенный контакт их с обоймами. Равномерное распределение давления по длине роликов достигается при изготовлении слегка выпуклых роликов, подобно роликам в подшипниках качения, или роликов с небольшой конусностью на концах. Этот же эффект у МСХ с эксцентриковыми роликами достигается овальным шлифованием рабочих поверхностей обойм. Большое влияние на распределение давления по длине ролика оказывает прижимное устройство. Индивидуальные прижимные устройства обеспечивают лучший контакт ролика при малой его длине, сепараторные, наоборот, при большой длине. Цилиндрические ролики в большинстве конструкций МСХ имеют форму роликов подшипников качения. Форма эксцентриковых роликов в основном обусловливается сис;гемой прижимного устройства, повышением радиусов кривизны рабочих поверхностей, стремлением к увеличению числа роликов и расположением центра тяжести. Последнее особенно важно для быстроходных механизмов, когда под действием центробежной силы уменьшаются давления на трущихся поверхностях. Длина цилиндрических роликов L = (1-4) d; длина эксцентриковых роликов, /р = (0,75--2) Н, где d - диаметр роликов; Н - радиальное расстояние между рабочими поверхностями обойм. В механизмах, передающих большие крутящие моменты, устанавливают несколько рядов роликов. Этот конструктивный прием особенно оправдываеу себя, когда по тем или иным причинам радиальные габаритные размеры механизма ограничены. Установим охранное оборудование. Тел. 8(901)543-6693. Звоните! |