Установка Видеонаблюдения, Охранной и Пожарной сигнализации.

Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет.

| Тел. 8(901)543-6693 ОАО «Охрана Прогресс» Установка Видеонаблюдения, Охранной и Пожарной сигнализации. Звоните! Приедем быстро! Установим качественно! + гарантия 5 лет. |

||

|

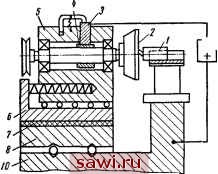

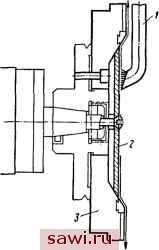

Установка технических средств охраны. Тел. 8(901)543-6693. Звоните! Главная Режущие инструменты 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 Для этой заточки следует применять круги с синтетическим алмазным зерном высокой прочности (АСВ) или с натуральным алмазом. В качестве связок рекомендуются металлические связки типа Ml; МИ и М5. Зернистость кругов 8-12 100%-ной концентрации. Рекомендуемые режимы заточки: скорость круга 18-22 м1сек, давление резца на круг 10-15 kzcIca?, продольная подача  Рис. 55. Схема процесса электрохимической заточки: / - резец, 2 - алмазный круг, S - щетки, 4 - медная втулка, 5 - шпиндельная бабка, 6 - суппорт поперечного перемещения, 7 - изолирующая прокладка, 8 - суппорт продольного перемещения, 9 - источник постоянного тока, 70 - станина 1-1,5 м/мин, величина сбега круга с обрабатываемой поверхности 1,5-2,5 мм. При снятии основного припуска напряжение должно быть 3,5-5,0 в, а ток 30-80 а. В процессе заточки может возникать искрение, интенсивность которого зависит от величины напряжения, давления и других факторов. Наличие процесса анодного растворения и искрения приводит к существенным изменениям структуры поверхностного слоя, состоящего из тонкой пленки окислов и слоя пониженной твердости. Кроме того, в поверхностном слое образуются лунки диаметром 10-20 мкм, появляющиеся в результате действия электроискрового процесса. Общая глубина слоя измененной структуры может составлять 10-25 мкм. Для обеспечения требуемого качества инструмента слой измененной структуры необходимо удалить. Поэтому в конце съема припуска ток следует отключить. Продолжительность работы без тока зависит от глубины слоя измененной структуры и составляет 1-5 сек.  Электролит можно подводить двумя способами в зону обработки или к центру диска, вмонтированного в круг. При первом способе расход электролита должен составлять 4-6 л/мин, а при втором- 1,52 л/мин. При подводе электролита к центру диска (рис. 56) улучшается наблюдение за процессом заточки, но в этом случае электролит распыливается до тумано-образного состояния и поэтому необходимо применять индивидуальные герметичные устройства для его отсоса. Электролит состоит из 5% азотнокислого калия, 0,3% нитрата натрия, остальное вода. При одновременной обработке твердосплавной пластинки и державки к этому составу электролита следует добавлять 0,3% фтористого натрия. При электрохимической алмазной заточке интенсивность съема твердого сплава повышается в 1,5-2 раза по сравнению с обычной алмазной заточкой. Но расход алмазов при электрохимической заточке несколько выше (примерно на 30%). Несмотря на увеличение расхода алмазов, стоимость съема единицы объема твердого сплава при электрохимической заточке снижается в 1,2-1,5 раза. Наиболее экономично применять электрохимическую заточку при обработке крупногабаритных резцов с шириной затачиваемой поверхности 6-10 мм и более. Химико-механический способ является полуабразивным способом шлифования, заточки и доводки пластинок из твердого сплава. Заточка пластинок производится в электролите, состоящем из 20-25%-ного водного раствора медного купороса. На один литр раствора в ванну станка засыпается 0,3 кг абразивного зерна (обычно электрокорунда, реже - карбида кремния). При заточке или доводке пластинки из твердого сплава крепят в многоместных приспособлениях и затем перемещают относительно рабочего диска. В зону обработки подается электролит с абразивом. Пластинки прижимают к шлифовальнику с давлением 0,1- 0,3 кгс/см. Обработка производится при скорости вращения рабочего инструмента v = 1-2 м/мин и продольной подаче S p = = 1-2 м/мин. Рабочий диск изготовляют из кислотоупорной стали и чугуна. Рис. 56. Схема подвода электролита к центру диска: / - шланг для подвода электролитов, 2 - диск, 3 - алмазный круг Установим охранное оборудование. Тел. 8(901)543-6693. Звоните! |